前言

不銹鋼由于具有強(qiáng)度高、耐腐蝕��、輕巧美觀、壽

命長����、成本低、循環(huán)使用無污染等優(yōu)點(diǎn)����,在建筑裝

飾、交通運(yùn)輸����、航空航天、石油化工��、能源發(fā)電����、食品

加工、環(huán)保�、醫(yī)療以及家電廚衛(wèi)等國民經(jīng)濟(jì)和社會(huì)

生活領(lǐng)域中得到越來越廣泛的應(yīng)用⑴。鉻鐵是生

產(chǎn)不銹鋼及特種鋼的主要合金劑�,鉻元素能使合金

表面形成一層不溶于某些介質(zhì)的堅(jiān)固氧化薄膜(鈍

化膜),使金屬與外界介質(zhì)隔離而不發(fā)生化學(xué)侵蝕����。 其中中低碳鉻鐵除含較多的鉻外,憑借其較少的雜

質(zhì)元素,使合金在空氣中、水中、蒸汽中等都具有很

好的化學(xué)穩(wěn)定性,而且在許多種酸�����、堿����、鹽的水溶液中也有足夠的穩(wěn)定性,甚至在高溫或低溫環(huán)境中�,仍能保持其耐腐蝕的優(yōu)點(diǎn)。

筆者根據(jù)合理的設(shè)備配置及工藝設(shè)計(jì),從而生

產(chǎn)全產(chǎn)業(yè)鏈的鉻系特種合金�����。采用國內(nèi)先進(jìn)高碳

鉻鐵水熱兌一步法生產(chǎn)中碳鉻鐵的技術(shù),從高碳鉻

鐵出鐵后熱鐵水直接進(jìn)入1臺(tái)AOD氮氧爐�����,通過吹

氧�、吹氮措施從而生產(chǎn)出中碳鉻鐵;采用高碳鉻鐵

-硅鉻合金-低碳鉻鐵的多步法生產(chǎn)硅鉻合金及

低碳鉻鐵。

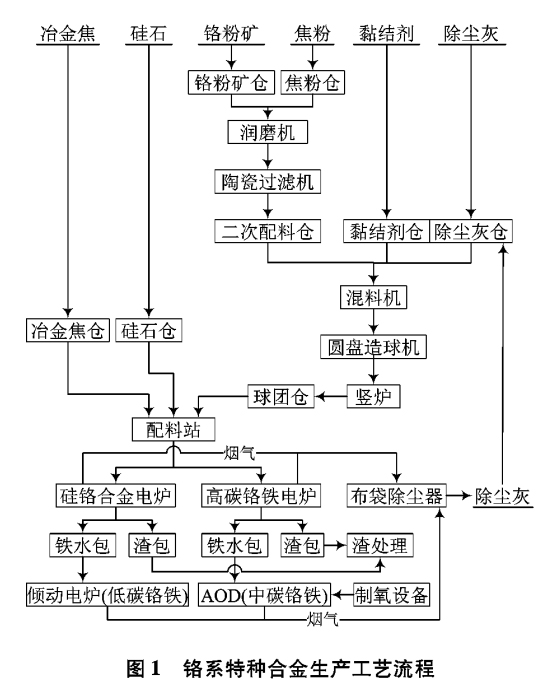

1���、鉻系特種合金生產(chǎn)工藝

鉻系特種合金生產(chǎn)工藝流程如圖1所示�����。

1.1原料預(yù)處理系統(tǒng)

全部采用鉻粉礦冶煉�,在入爐前進(jìn)行制粒���,采

用豎爐球團(tuán)工藝�����。酸性球團(tuán)礦,堿度為0.29~0.38����。 成品球團(tuán)礦粒度為6~16 mm�����。

豎爐球團(tuán)生產(chǎn)工藝流程⑵:進(jìn)口原礦粉(2~3

種)->配礦->入磨機(jī)磨礦->過濾機(jī)脫水->配加膨潤土或其他熔劑的二次配料系統(tǒng)->混料系統(tǒng)->造球盤->篩分(成品球入爐鍛燒���、不合格的球返回二次

配料)->豎爐焙燒->機(jī)械化出球��。

1.1.1磨礦系統(tǒng)

原礦粉鏟車上料->3個(gè)料倉用于三種料混合,

料倉壁設(shè)振動(dòng)器防堵->每個(gè)料倉下面設(shè)一臺(tái)圓盤

給料機(jī)->配料皮帶稱(按工藝要求配加不同比例的

礦粉)->皮帶輸送機(jī)->濕式球磨機(jī)->陶瓷過濾機(jī)脫

水->皮帶輸送機(jī)->精礦粉場地�。

系統(tǒng)中預(yù)留1個(gè)還原劑料倉的位置����。生產(chǎn)正常

后�,試驗(yàn)爐料中可能加入一定量的還原劑同時(shí)進(jìn)行

磨細(xì)��。后面的混料機(jī)前面也有這種可能�����,當(dāng)有煤粉供應(yīng)時(shí)�,可能在混料機(jī)中加入煤粉(但是成球性不

如在這里加入為好)。

1.1.2混料系統(tǒng)

來自磨料車間的細(xì)礦粉->鉻礦粉料倉2個(gè)��,膨

潤土料倉2個(gè)—圓盤給料機(jī)T配料皮帶機(jī)(合計(jì)4

個(gè)料倉�����,其中2個(gè)用于鉻精粉,2個(gè)用膨潤土)->圓筒式混料機(jī)->皮帶輸送機(jī)->中間倉2個(gè)���。

從圓筒混料機(jī)出來的料用皮帶機(jī)送往2個(gè)中間倉,所以皮帶機(jī)要在中間倉上面分料�����。

1.1.3成球和球的篩分

中間倉T圓盤給料機(jī)->皮帶輸送機(jī)->成球盤->皮帶輸送機(jī)->輻篩->合格球團(tuán)->成品布料皮帶�����。 從輻篩分離出來的大球和小球,均返回到混料系統(tǒng)�。

1.1.4豎爐部分

成品球皮帶->豎爐布料皮帶->斗式自動(dòng)布料

器(自動(dòng)下料)->豎爐->刮料斗出球->成品球團(tuán)地坑->鏟車出料一電爐原料場地。

1.1.5煤氣

礦熱爐煤氣凈化后供豎爐使用—豎爐燒嘴��。

1.2礦熱爐冶煉系統(tǒng)

冶煉車間設(shè)2臺(tái)礦熱爐��,其中1臺(tái)生產(chǎn)高碳鉻

鐵,1臺(tái)生產(chǎn)硅鉻合金���。鉻系合金電爐包括上料、下

料��、電極操作��、爐前出鐵等工序����。

鉻粉礦經(jīng)研磨、造球����、焙燒后與冷料一同配入

熱料罐中。配料后料罐經(jīng)過軌道運(yùn)至冶煉吊裝跨,

天車將料罐運(yùn)至加料層��,并將其加入到保溫料倉

中��,經(jīng)料管連續(xù)加入爐內(nèi)�����。

出鐵時(shí),通過電動(dòng)小車將合金包�����、渣包運(yùn)送至

出鐵口下方�,然后用開爐機(jī)打開出鐵口,合金和渣

經(jīng)出爐口流入合金包中�。由于合金的比重大于渣

的比重,渣浮在合金的表面�。合金包和渣包為階梯

式布置,均設(shè)有溢流嘴����,當(dāng)流出的合金和渣的容積

大于合金包的容積時(shí),浮在表面的渣通過溢流嘴流

入水淬沖渣系統(tǒng)中�����。出鐵電動(dòng)小車牽引合金包車

和渣包車至成品跨,進(jìn)入下一步工序����。

1.3精煉系統(tǒng)

1.3.1中碳鉻鐵冶煉系統(tǒng)

采用AOD精煉爐,以高碳鉻鐵電爐生產(chǎn)的高碳

鉻鐵為原料生產(chǎn)中碳鉻鐵,AOD精煉爐與礦熱爐車

間跨間軌道毗鄰。 以AOD精煉爐“一步法”冶煉中碳鉻鐵工藝流

程短��、工序少,設(shè)備簡化,易于管理,經(jīng)營成本低��。

AOD精煉爐冶煉中碳鉻鐵基本工藝流程:裝

料����、造渣、供氧�、過程控制�����、終點(diǎn)控制�、出爐。 精煉車間所用高碳鉻鐵水由礦熱爐工序供應(yīng),

礦熱爐出鐵至鐵水罐����,經(jīng)過澆注跨間軌道運(yùn)至成品

跨,由天車將鐵水兌入AOD精煉爐����,并進(jìn)行冶煉作

業(yè)。具體工藝過程如下:

(1)加入造渣料(石灰����、白云石�����、螢石�、鉻礦)����。

(2)頂槍供氧,側(cè)槍吹入的是氮?dú)?氮?dú)夂脱鯕?

的混合氣體,氣體比例分為5個(gè)階段����,分別為6:1、

3:1�����、1:1���、1:3��、1:6�;啟動(dòng)預(yù)測�、控制模型,根據(jù)檢測的

鐵水溫度以及碳等元素的含量,預(yù)測下一個(gè)時(shí)刻的

溫度以及碳含量�,根據(jù)預(yù)測結(jié)果確定下一時(shí)刻的控

制策略。

(3)實(shí)時(shí)檢測溫度以及碳等元素含量,預(yù)測終

點(diǎn)����,檢測到目標(biāo)溫度和碳含量后停止吹煉。

(4)碳含量達(dá)到1%或0.5%停吹��,傾爐�、取樣檢

測碳含量,如果碳含量高,復(fù)爐后頂槍繼續(xù)吹煉,直

到碳含量達(dá)到要求。

(5)加入硅鐵,將渣中鉻還原����,然后出爐����。

1.3.2低碳鉻鐵冶煉系統(tǒng)

利用傾動(dòng)式精煉電爐,以硅鉻合金電爐生產(chǎn)的

硅鉻合金為原料生產(chǎn)低碳鉻鐵��,精煉爐與礦熱爐車

間澆注跨毗鄰�����。

經(jīng)過處理合格的鉻礦和石灰在配料站按一定

比例經(jīng)電子秤稱量配料后由上料皮帶將混合料送

至電爐加料平臺(tái)加入爐頂料倉���,爐料經(jīng)料管加入爐

內(nèi)����。液態(tài)硅鉻合金經(jīng)搖包脫硅后倒入熱兌包中,然

后由熱兌包車送至電爐跨�����,再由爐頂起重機(jī)吊至加

料平臺(tái)由移動(dòng)流槽兌入爐內(nèi)���,然后送電進(jìn)行冶煉����。 按一定時(shí)間間隔�����,打開出鐵口���,渣鐵混出�,經(jīng)分離

后,鐵水流入鐵水包中,低碳鉻鐵渣溢流至渣包中�。

鐵水在澆鑄跨澆鑄成錠,經(jīng)冷卻脫模送至成品跨進(jìn)

行破碎、篩分�����、包裝。低碳鉻鐵爐渣由起重機(jī)吊渣

包至搖包機(jī)架處倒入搖包中�����,與一爐液態(tài)中間硅鉻

合金經(jīng)搖包貧化�����、脫硅后的液態(tài)硅鉻合金熱兌至精

煉電爐中,貧渣送至沖渣處水淬后外運(yùn)��。

2�����、成品及渣處理工藝

2.1成品處理系統(tǒng)

成品需要破碎至10-50 mm合格粒度��,配置1

套破碎�、篩分設(shè)施,粒度分級(jí)的合格成品經(jīng)稱量�、包

裝后貯存。成品先破碎到< 200 mm粒度,鏟車送入

受料斗���,再由膠帶機(jī)運(yùn)至顓式破碎機(jī)��,破碎后的成

品再由膠帶機(jī)提升至高效振動(dòng)篩分級(jí)��,粒度

< 10 mm粉料進(jìn)入粉倉夕卜運(yùn);粒度10-50 mm合格的

成品由膠帶機(jī)輸送至成品自動(dòng)稱量打包區(qū)域,包裝儲(chǔ)存��。

2.2 渣處理系統(tǒng)

電爐廢渣采用全自動(dòng)透水磚生產(chǎn)線���,生產(chǎn)標(biāo)

磚�����、空心砌塊��、鋪地磚(帶面層)�����、植草磚(帶面層)���、路沿石、花墻��、花格�����、草坪塊、機(jī)場和集裝箱碼頭專

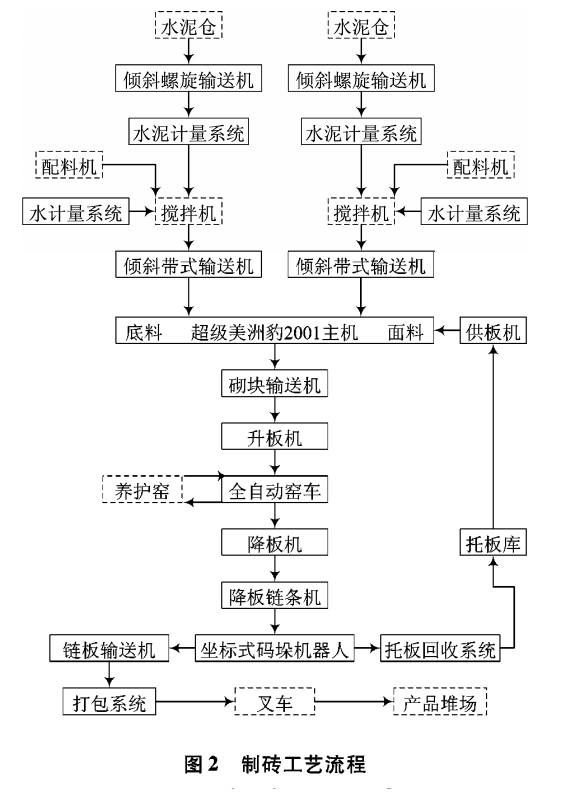

用磚���。制磚工藝流程如圖2所示��。

2.2.1全自動(dòng)配料攪拌系統(tǒng)

各種骨料分別裝入配料系統(tǒng)的骨料倉����,該系統(tǒng)選

用性能優(yōu)良的電子稱量傳感器提供了物料精確計(jì)量

精度�。各原料按一定的配比經(jīng)累計(jì)稱量后,送入攪拌

機(jī)�����,計(jì)量好的水泥及水進(jìn)入攪拌機(jī)后一同攪拌����。攪拌

合格的物料經(jīng)帶式輸送機(jī)送入成型主機(jī)內(nèi)。

2.2.2砌塊成型系統(tǒng)

成型機(jī)的設(shè)計(jì)�����,合理匹配了成型周期內(nèi)物料振

動(dòng)參數(shù)����。由電控伺服系統(tǒng)對(duì)振動(dòng)系統(tǒng)的頻率及激

振力進(jìn)行調(diào)節(jié),使物料達(dá)到最佳的振動(dòng)液化效應(yīng)�����。 成型機(jī)的成型方式采用了變頻調(diào)幅����、垂直定向振動(dòng)

及加壓振動(dòng),固定上脫模式成型方式����。采用布局合

理的特殊振動(dòng)器,可獲得強(qiáng)度均勻�、表面尺寸精確、

密實(shí)度好的高強(qiáng)度墻體砌塊或磚等��。 經(jīng)鏈條輸送機(jī)���、供板系統(tǒng)�、非動(dòng)力輻臺(tái)及液壓

系統(tǒng)�、電器控制系統(tǒng)控制磚坯成型及輸出。

2.2.3升降板窯車轉(zhuǎn)運(yùn)系統(tǒng)

成型磚坯由鏈?zhǔn)捷斔蜋C(jī)經(jīng)由升板機(jī)通過程序

控制子����、母窯車送進(jìn)養(yǎng)護(hù)窯內(nèi)進(jìn)行養(yǎng)護(hù)��,同時(shí)將養(yǎng)護(hù)后的半成品通過降板機(jī)及鏈條輸送機(jī)運(yùn)出養(yǎng)護(hù)

窯進(jìn)行碼垛����。

2.2.4全自動(dòng)坐標(biāo)式碼垛機(jī)器人系統(tǒng)

坐標(biāo)式機(jī)器人采用全新的工作原理����,使制品在

碼垛中的夾持平穩(wěn)、可靠��,碼垛夾爪雙向同步夾爪

伸縮�����,使得碼爪適用范圍得到極大的延伸�����;采用智

能電子控制系統(tǒng)�����,保證了碼垛機(jī)運(yùn)行的平穩(wěn)性及停

點(diǎn)定位的準(zhǔn)確性�。

3、結(jié)論

(1)經(jīng)過設(shè)備之間的相互配合,涵蓋了鉻系合

金的全部產(chǎn)品,且工藝流程簡短,工序簡化,設(shè)備投

入少���,易于管理,成本降低�����。同時(shí)利用電爐煤氣進(jìn)行豎爐球團(tuán)生產(chǎn)及原料烘干��,大大減少了原料處理

設(shè)施的大氣污染�����,降低了產(chǎn)品的綜合能耗和成本,

使用國內(nèi)最先進(jìn)的豎爐球團(tuán)��,減少了原料的破損

率,提升了熱效率�,增加了鉻粉礦的使用量。整個(gè)

原料儲(chǔ)存��、球團(tuán)制備�、烘干、輸送達(dá)到國內(nèi)先進(jìn)水

平����。

(2)電爐廢渣制磚可實(shí)現(xiàn)鉻鐵廢渣的綜合利用

并創(chuàng)造高回收價(jià)值。

參考文獻(xiàn)

[1] 智妍數(shù)據(jù)研究中心.2012-2016年中國不銹鋼行業(yè)調(diào)研

與投資戰(zhàn)略咨詢報(bào)告[R] ?北京,2012.

[2] 彭志堅(jiān)�����,陳鐵軍.豎爐球團(tuán)生產(chǎn)工藝研究[J].武漢科技

大學(xué)學(xué)報(bào),2002(3) :227-229.

相關(guān)鏈接