1�、引言

隨著人們對鈦材性能的認識,鈦及鈦合金產(chǎn)品在實際應用中愈來愈廣泛����。近幾年作者因從事機械研制與加工工作,被要求接受大量真空磁控濺射鍍膜用鈦靶靶面精加工任務���,這種濺射鍍膜用鈦靶靶面的平面度����、粗糙度和厚度公差要求非常嚴格����,國內(nèi)尚無大批量商業(yè)產(chǎn)品供應,主要依靠進口����,價格昂貴。本研究針對鈦導熱性差、退火態(tài)硬度低�����、塑性與韌性好��、剛性差���、化學活性高及無磁性等特點�,對比選擇了磨削鈦濺射靶靶平面的主要工具砂輪�����,此外�����,對磨削參數(shù)進行了對比試驗��,以確定鈦及鈦合金最佳的磨削工藝���,為磁控濺射用鈦靶材的規(guī)模化生產(chǎn)提供可靠的依據(jù)����。

2���、磨削濺射鍍膜用鈦靶的特點

磨削真空磁控濺射鍍膜的鈦靶,有以下的特點和技術上的難度���。

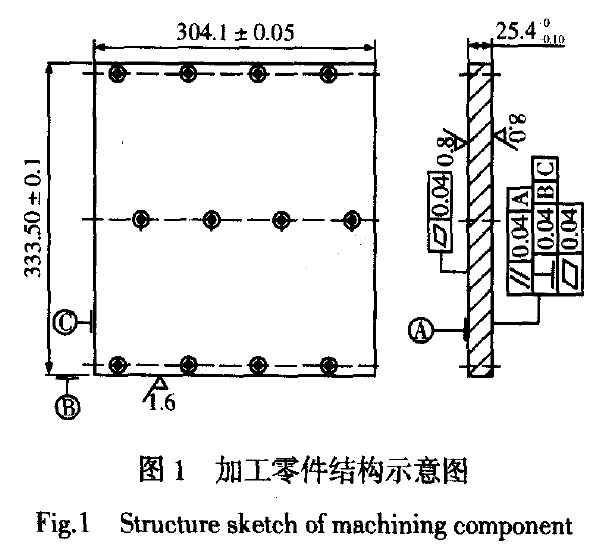

1)磨削工件是平面(圖1)�����,凡平面磨削砂輪和工件的接觸面積大���,磨削時發(fā)熱量大,尤其是鈦的導熱性差�����,其熱導率僅為鋼的1/40�����,在相同的磨削速度下�����,純鈦和TC4鈦合金磨削溫度約為45#鋼的1.5~2倍��。特別像圖1所示的工件�,磨削時發(fā)熱容易產(chǎn)生翹曲變形和燒傷。

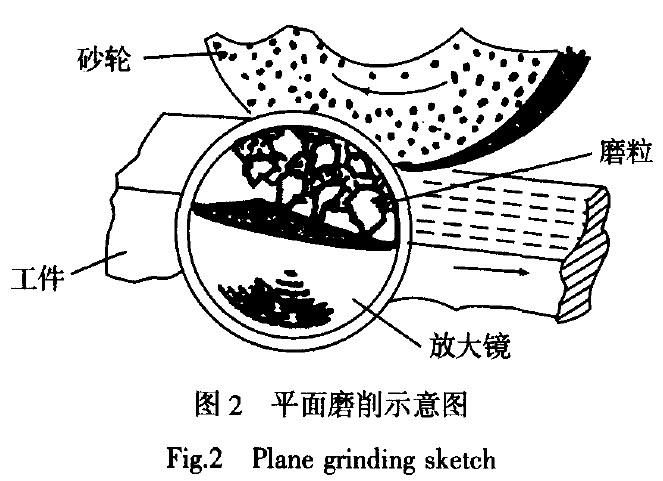

2)鈦材在退火狀態(tài)下�,硬度較低,塑性與韌性好�,磨削時砂輪粘附現(xiàn)象很嚴重,鈦屑呈云霧狀遍布砂輪表面��,幾乎看不到砂粒��,砂輪極易鈍化����。

3)純鈦的彈性模量小��,僅為鋼的1/2���,剛性也不好,容易受磨削力的作用產(chǎn)生變形��。

4)鈦的化學活性高��,在磨削發(fā)熱條件下,很容易與環(huán)境氣氛發(fā)生反應使表面被污染����。

5)鈦是非磁性材料,鈦工件不能直接與工作臺面相吸引�,磨削時只能靠自身重量及周邊擋塊作用來裝夾固定,所以作用在工件上的磨削力不能太大���,否則工件易發(fā)生變形����。

為保證作為濺射用鈦靶平面磨削的質(zhì)量和技術要求��,要根據(jù)磨削工件的性質(zhì)和技術特點來嚴格選擇和設計磨具���。

3�、磨具的選擇

組成磨具的主體是砂輪���。對于確定的磨削對象,磨削的效果取決于砂輪的性能與磨削材質(zhì)的匹配���。本實驗磨削鈦工件(圖1)����,因此要根據(jù)其性質(zhì)來考慮組成砂輪磨料種類及磨料的粒度、結(jié)合劑�、砂輪致密度等因素。

3.1 磨料種類

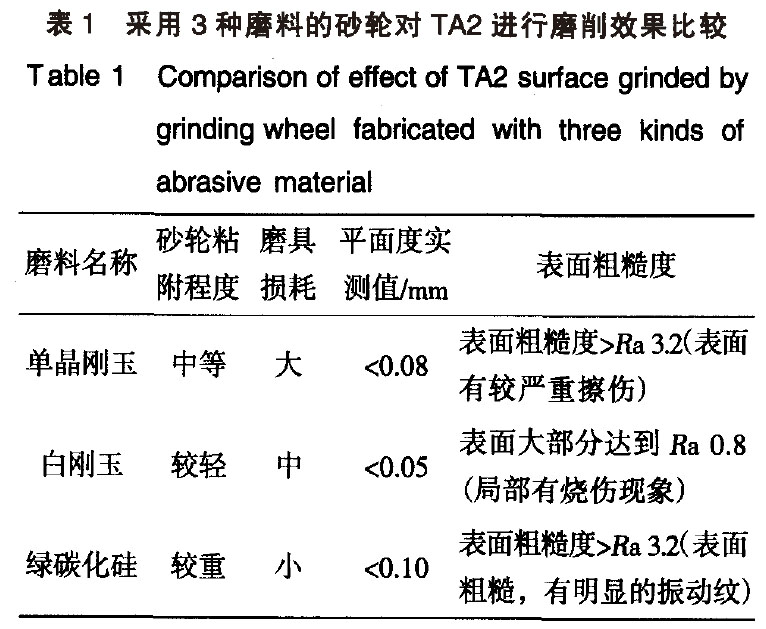

磨料是制造磨具的最主要材料���,磨削力來自于磨料���。在磨料選擇方面,從鈦材極易粘附砂輪這一特性出發(fā)�����,本實驗分別采用單晶剛玉�����、白剛玉及綠碳化硅3種磨料的砂輪(硬度��、粒度相同)����,對尺寸為304 mmx333 mm的TA2工件進行對比磨削試驗���,結(jié)果見表1��。

根據(jù)試驗結(jié)果�����,決定采用以白剛玉為磨料的砂輪���,因其磨粒易碎裂,韌性低�����,棱角鋒利����,切削性能好,產(chǎn)生的磨削熱量小�����,砂輪容易保持其一定的自銳性����,有利于減少磨削力�。至于表面局部的燒傷現(xiàn)象���,通過調(diào)整砂輪硬度及組織可得到改善�。

3.2 硬度

這里所謂的磨具硬度�����,是指砂輪在外力作用下磨粒脫落的難易程度���。砂輪過硬�����,磨鈍的磨粒不易脫落����,砂輪易堵塞����,使磨削阻力增大,磨削熱量增加����,降低磨削效率,且工件易燒傷����;若砂輪過軟,又容易被損耗�����。根據(jù)鈦材性質(zhì)�,選擇中軟硬度級別。

3.3 組織

組織是指砂輪中磨粒所占體積百分比���,即砂輪的致密度���。組織相對疏松的砂輪不易堵塞,磨削力不易降低��,有利于提高生產(chǎn)效率����。對鈦材而言,砂輪的組織應選擇疏松級別���。

3.4 結(jié)合劑

結(jié)合劑決定了磨具的強度�、抗沖擊性、耐熱性和抗腐蝕性�。根據(jù)鈦材特點及結(jié)合劑性能�����,選擇了耐熱�、抗腐蝕性,且易實現(xiàn)大氣孔率��、高磨削效率的陶瓷結(jié)合劑���。

3.5 粒度

粒度的選擇主要考慮表面粗糙度和磨削效率��。粒度越小越容易降低表面粗糙度值���,但相應地磨削效率有所下降。在對工件的對比磨削試驗中�����,分別選用了36#����,46#���,60#粒度的砂輪進行了對比���,結(jié)果得出�����,采用36#粒度的砂輪進行磨削��,表面粗糙度能達到Ra 1.6以上���,磨削所需時間較短;46#粒度砂輪能達到Ra0.8�,60#粒度砂輪可達到Ra0.4以上,但所需磨削時間較長��。比較其綜合效果�����,選擇46#粒度砂輪��。

4、磨削參數(shù)的選擇

4.1 磨削速度

采用46#粒度砂輪的條件下����,對本實驗工件(圖1)進行了磨削。粗磨時���,選擇砂輪的線速度v0=30~35m/s,工件縱向進給速度vw=18~25m/min��,砂輪徑向進給量fr=0.015~0.025mm/單行程����。精磨時����,選擇V0=35m/s,vw=12~15m/min�����,fr=0.005 mm/單行程����。

若有更高精度及表面粗糙度要求時����,在精磨前應修整砂輪��,用2~4個行程無火花磨削至最終要求����。

4.2 磨削液

在磨削中���,應使用磨削液來緩解加工表面的磨擦,降低磨削溫度��,排除切屑���,保護加工表面�。

在本實驗中采用普通乳化油即可滿足要求����。若有更高磨削精度及表面粗糙度要求時,應使用含添加劑S�����,CI,P的極壓油���,效果更好���。

5、結(jié)論

1)采用本研究的磨削工藝���,對真空磁控濺射鈦靶(純鈦或鈦合金)進行磨削�����,在加工余量相同的條件下,表面粗糙度達到Ra0.4��,厚度公差可控制在0.03mm之內(nèi)��,平面度公差可控制在0.02mm之內(nèi)�,比采用普通磨削方法效率提高2倍以上。

2)可將此磨削方法應用到紫銅及純銀材料的磨削中�,也得到非常好的效果,尺寸精度可達IT5級����,表面粗糙度達到Ra0.4����,打破了機械行業(yè)中通常認為紫銅��、純銀不能磨削的觀點�。

參考文獻

【1】Han Rong(韓榮).Cutting Process of Difficult MachiningMaterial(難加工材料的切削]JIISE)[M].Beijing:Mechani—cal Industry Press,1990.182-185

【2】Hua Dingan(華定安).Machining of Titanium and Its Alloy(鈦及鈦合金的加工)【M】.Bering:Metallurgical Industry

Press����,1997.195-197

【3】Li Fulai(李福來).Handbook o,Grinding Tool(磨具手冊)【M】.Beijing:Metallurgical Industry Press��,1989.133-135

相關鏈接