磁控濺射鍍膜以其高速����、低溫、低損傷等特點(diǎn)�����,可被用于濺射半導(dǎo)體�����、金屬�����、絕緣體等幾乎任何材料���。因其具有制備簡(jiǎn)單���、附著力強(qiáng)、鍍膜面積大及易于控制等優(yōu)點(diǎn)��。廣泛應(yīng)用于電子行業(yè)����、信息存儲(chǔ)產(chǎn)業(yè)及其他領(lǐng)域�。如激光存儲(chǔ)器���、集成電路�、信息存儲(chǔ)�����、薄膜電阻�、電子控制器件、磁記錄�����、玻璃鍍膜�、表面工程及高檔裝飾等[1,2]。磁控濺射高純鉻靶材是近年來(lái)新研制和開(kāi)發(fā)的一種靶材�,保守估計(jì)年需求量40-50t,市場(chǎng)規(guī)模仍在不斷擴(kuò)大���。因而針對(duì)市場(chǎng)大量需求����,選擇合理的制備方法,有效控制批產(chǎn)成本��,制備高品質(zhì)的鉻靶材就顯得尤為重要�。

1、高純鉻濺射靶材的制備方法

目前制備鉻靶材方法主要有熔煉鑄錠法和粉末冶金法���,二者各有優(yōu)缺點(diǎn)。

1.1熔煉鑄錠法

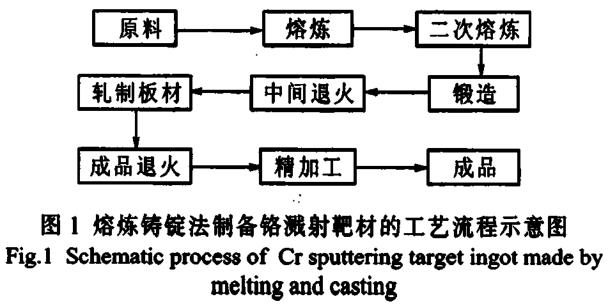

熔煉鑄錠法是制備鉻濺射靶材的主要方法之一��,通過(guò)該方法可獲得較高純度�、高度致密性的靶材。圖l所示為熔煉鑄錠法制備鉻濺射靶材的工藝流程示意圖��。首先將鉻棒通過(guò)單聯(lián)或雙聯(lián)(電弧熔煉�����、真空感應(yīng)熔煉����、電渣重熔)工藝進(jìn)行熔煉,然后將得到的純度較高的鑄錠或坯料進(jìn)行熱鍛�、退火、軋制����、成品退火等二次加工�����,最后精加工成所需靶材�。熔煉錠或坯料晶粒粗大��,熱鍛可改善鑄造組織.使氣孔或偏析擴(kuò)散��、消失�,再通過(guò)再結(jié)晶退火,可以得到100μm以下的晶粒���。

賈國(guó)斌唧等人通過(guò)多年的技術(shù)積累和不斷的科研創(chuàng)新�,自主研制出第一臺(tái)大型高效電子束冷床熔煉爐��,并成功生產(chǎn)出高質(zhì)量的鉻棒和鈦棒�����。尺寸為φ300mm×1500mm�,該技術(shù)解決了難熔金屬熔煉鑄錠行業(yè)的難題。

熔煉鑄錠法是制備鉻靶材的基本方法之一�,制備的靶材組織致密���、性能優(yōu)異,但受制于成型方法��。不可避免會(huì)出現(xiàn)成分偏析�、晶粒尺寸和織構(gòu)均勻性較難控制、工序繁雜等缺點(diǎn)���。

1.2粉末冶金法

粉末冶金法制備鉻濺射靶材的具體工藝主要有無(wú)壓燒結(jié)���、熱壓(HP)�����、熱等靜壓(HIP)等���。無(wú)壓燒結(jié)方法的優(yōu)勢(shì)在于工序簡(jiǎn)單����、可以制備致密度要求不高的大尺寸靶材�����;但受限于方法本身,產(chǎn)品致密度不高����。如果產(chǎn)品致密度要求較高,可將無(wú)壓燒結(jié)與軋制結(jié)合起來(lái)��。熱壓法是制備純鉻靶材常用的方法���,由于粉末或壓坯只是單向加壓����,靶材不能完全致密且存在密度梯度:該方法的優(yōu)點(diǎn)在于工藝簡(jiǎn)單����、成本較低,但只能制備較小尺寸靶材��,生產(chǎn)效率較低�����。

張新房[4]研究了不同加工方法下濺射鉻靶材的密度.結(jié)果表明采用模壓+燒結(jié)或冷等靜壓+燒結(jié)的方法均可制備Cr管靶材.兩種方法制備的管靶尺寸相當(dāng)��,其外徑×內(nèi)徑×高為φ56.0mm×φ45.9mm×38.0mm����。冷等靜壓+燒結(jié)的方法在密度和純度性能方面略?xún)?yōu)于模壓+燒結(jié)����,其最大密度為5.928×10kg/m3���,最大純度為82.3%��;采用熱壓方法制備的Cr合金靶材���,其尺寸為φ60mmx30mm,密度為8.363x103kg/m3���,純度為98.4%。張青來(lái)[5]等人采用氬氣氣體保護(hù)熱壓法成功生產(chǎn)了純鉻及鉻合金靶材.主要工藝參數(shù)為加熱溫度:1100~1300℃�����,保溫時(shí)間30~60min����,隨爐冷卻至600℃以下出爐;靶坯有明顯收縮�����,但無(wú)裂紋、無(wú)脹形現(xiàn)象�,致密度大于98%。通過(guò)系列試驗(yàn)表明:在確保靶環(huán)產(chǎn)品燒結(jié)密度前提下��,通過(guò)不斷優(yōu)化燒結(jié)工藝參數(shù)�����,靶環(huán)燒結(jié)成本可大大降低���,降幅約達(dá)30%以上����。

熱等靜壓法是制備鉻靶材的有效方法���。由于該方法將粉末成形和燒結(jié)兩步作業(yè)合并成一步����,可以對(duì)粉體均勻施壓�����,產(chǎn)品密度接近材料理論密度.克服了溫度高的缺點(diǎn),制品晶粒細(xì)小�����,還可依據(jù)爐腔尺寸制備大尺寸靶材��,具有生產(chǎn)效率高����、成本低的優(yōu)點(diǎn)。

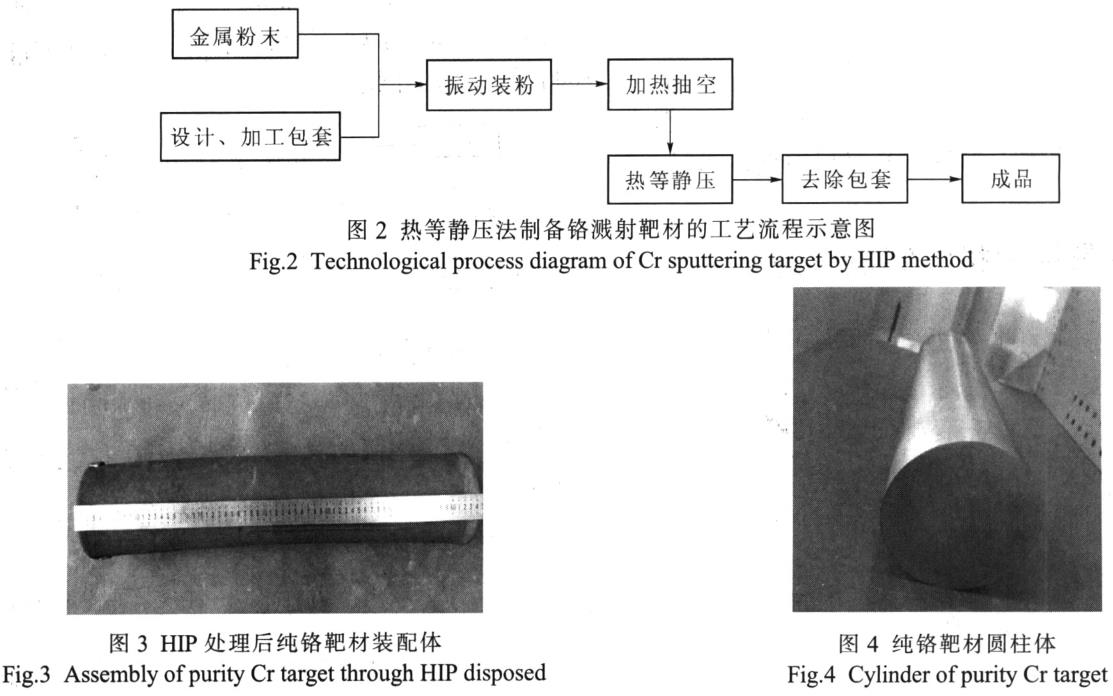

圖2為西安嘉業(yè)航空科技有限公司采用熱等靜壓法制備鉻濺射靶材的工藝流程示意圖���。熱等靜壓通常的制備流程為:①首先設(shè)計(jì)包套��,安排合理加工方法制備包套��。在無(wú)塵車(chē)間內(nèi)將粉末填人包套��,可采用邊震動(dòng)邊裝粉或粉末先經(jīng)冷等靜壓后再裝入包套等方法提高粉末的裝填密度;②在熱處理爐中高溫下抽空包套���,直至所需真空度��,熱態(tài)夾死抽氣管并封焊���;③將上述包套置于熱等靜壓爐中進(jìn)行熱等靜壓處理�;④熱等靜壓處理后采用機(jī)加方法或電化學(xué)腐蝕去除包套����;⑤用線(xiàn)切割或水切方法切割靶材,獲得所需尺寸的產(chǎn)品���。

圖3所示為西安嘉業(yè)航空科技有限公司按上述流程制備的HIP處理后純鉻靶材裝配體���。裝配體總長(zhǎng)約650mm。圖4為去除包套后純鉻靶材圓柱體���,經(jīng)檢測(cè)該圓柱體致密度高達(dá)99.86%����、晶粒細(xì)小��、濺射性能優(yōu)異���。

2��、高純鉻濺射靶材的特性

2.1純度

高純度是濺射鉻靶材的首要條件�����,純度的高低直接影響著濺射薄膜的性能���。純度越高���,性能越好。不同用途的靶材產(chǎn)品對(duì)純度要求也不一樣.半導(dǎo)體���、顯示器等領(lǐng)域用的靶材對(duì)純度要求十分嚴(yán)格��,純度要達(dá)到99.95%(3N5)以上[6����,7]����。一般工業(yè)用靶材對(duì)純度要求并不高.達(dá)到99%以上即可使用。

制備高純的鉻濺射靶材��,首先是原材料采用高純的鉻粉����。其次是在制備過(guò)程中防止雜質(zhì)或異物的進(jìn)入?���?稍跓o(wú)塵車(chē)間進(jìn)行裝粉作業(yè)。目前��,國(guó)外制備高純的鉻濺射靶材�。所用的鉻原材料粉末純度已達(dá)到6N以上ISl。然而由于國(guó)內(nèi)制粉技術(shù)起步較晚�,所制備的鉻粉純度還停留在4N水平,其中西北地區(qū)制粉技術(shù)較領(lǐng)先的公司有:陜西斯瑞新材料股份有限公司和西安歐中材料科技有限公司��,生產(chǎn)的鉻粉純度為99.995%��。

2.2致密度

為提高濺射薄膜性能.首當(dāng)其沖需制備致密度較高的濺射鉻靶材����。高純鉻靶材的致密度主要由制備工藝決定。受限于制備條件���,無(wú)壓燒結(jié)法制備的鉻靶材中極有可能含有一定數(shù)量的氣孔�。氣孔的存在會(huì)導(dǎo)致濺射時(shí)產(chǎn)生不正常放電而產(chǎn)生雜質(zhì)粒子����。直接影響薄膜性能[9]�����。熱壓燒結(jié)制備的鉻靶材雖然致密度有一定提升�����,但在靶材的橫向和縱向存在密度不均勻現(xiàn)象�,薄膜性能不均一��。熱等靜壓法制備的鉻靶材組織均勻�、晶粒細(xì)小。密度接近于理論密度�����。不同用途的靶材產(chǎn)品對(duì)致密度要求也不一樣���,一般工業(yè)用靶材致密度達(dá)到99.0%以上即可��,其中西安嘉業(yè)航空科技有限公司采用熱等靜壓方法制備了純鉻靶材圓柱體��。致密度高達(dá)99.86%���。

2.3晶粒尺寸

通常鉻靶材為多晶結(jié)構(gòu).晶粒尺寸的大小直接影響著濺射速度�。研究表明晶粒細(xì)小的靶材濺射速率要比晶粒粗大的快����,并且晶粒尺寸整體差異較小的鉻靶材通過(guò)濺射后沉積的薄膜厚度分布比較均勻[10]�。目前國(guó)內(nèi)生產(chǎn)的鉻靶材平均晶粒度為100μm左右。西安嘉業(yè)航空科技有限公司生產(chǎn)的鉻靶材致密度高達(dá)99.86%��,組織均勻細(xì)小�����,平均晶粒度為80μm�����,產(chǎn)品質(zhì)量處于國(guó)內(nèi)領(lǐng)先水平�����。

2.4結(jié)晶取向

金屬鉻晶體結(jié)構(gòu)是體心立方�����。在靶材磁控濺射過(guò)程中,晶粒取向越趨于一致�����,濺射時(shí)薄膜沉積速率越快.并且薄膜厚度均勻性越好�����。原子容易沿六方最緊密排列方向擇優(yōu)濺射出來(lái).因此可采用不同的成型方法及熱處理工藝控制靶材結(jié)晶結(jié)構(gòu)�����,獲得一定結(jié)晶取向的靶材來(lái)提高濺射速率[11���,12]���。

2.5幾何形狀

鉻靶材后期機(jī)械加工精度和加工表面質(zhì)量亦影響薄膜性能。如果靶材表面存在尖端或凸起���,在濺射過(guò)程中存在尖端效應(yīng)�����。這些尖端或凸起的電勢(shì)大幅提高.從而擊穿介質(zhì)放電�����。在磁控濺射前���,需將靶材與導(dǎo)電性好的無(wú)氧銅或鋁等其他材料做成的底座連接在一起����,保證濺射過(guò)程時(shí)靶材與底盤(pán)具有良好的導(dǎo)電導(dǎo)熱性觸[13]�。結(jié)合的濺射靶材經(jīng)過(guò)超聲波檢測(cè)��。需保證兩者的不結(jié)合區(qū)域小于2%�����,才能滿(mǎn)足大功率濺射要求���。

3�����、高純鉻濺射靶材存在問(wèn)題及發(fā)展趨勢(shì)

目前制備高純鉻靶材存在的問(wèn)題主要有:國(guó)內(nèi)制備超高純粉末原材料技術(shù)落后��、產(chǎn)品純度不高�、大尺寸靶材難以制備、靶材生產(chǎn)效率低及成本高����、使用過(guò)程中靶材利用率低等問(wèn)題。這些問(wèn)題限制了靶材的進(jìn)一步應(yīng)用��。

3.1制備大尺寸濺射鉻靶材

隨著電子行業(yè)突飛猛進(jìn)發(fā)展����,平面顯示器的尺寸逐漸增大。濺射靶材所需的基板尺寸也越來(lái)越大型化��,因此相應(yīng)濺射靶材的尺寸規(guī)格也相應(yīng)增大[14]����。這時(shí),確保大尺寸濺射靶材的尺寸規(guī)格���、晶粒細(xì)小均一���、高度致密,就成為鉻靶材制造廠商所需要解決的最大問(wèn)題�。選擇合適的制造大尺寸、高品質(zhì)的靶材技術(shù)迫在眉睫�。熱等靜壓技術(shù)可有效解決以上難題[15]�����。 熱等靜壓技術(shù)可依據(jù)客戶(hù)要求和爐腔尺寸�����,靈活設(shè)計(jì)生產(chǎn)圓靶���、管靶、方靶�。西安嘉業(yè)航空科技有限公司在制備圓柱體鉻靶材時(shí)����。每爐最大生產(chǎn)產(chǎn)品重量約1t,提高生產(chǎn)效率的同時(shí)降低了成本����。

3.2超高純?yōu)R射鉻靶材開(kāi)發(fā)

根據(jù)目前市場(chǎng)上高純鉻濺射靶材的研究現(xiàn)狀,由于國(guó)內(nèi)制備粉末原材料技術(shù)略晚于國(guó)外�,因而生產(chǎn)的高純金屬原材料粉末與國(guó)外發(fā)達(dá)國(guó)家還有一定差距。目前���,國(guó)內(nèi)生產(chǎn)的多數(shù)高純金屬粉末僅達(dá)到4N水平����,個(gè)別企業(yè)可達(dá)到5N水平,還不能夠滿(mǎn)足高端或超高端薄膜濺射靶材的質(zhì)量要求�。因此。對(duì)于國(guó)內(nèi)而言���。發(fā)展超高純的鉻濺射薄膜靶材任重而道遠(yuǎn)����。

3.3提高鉻濺射靶材利用率

傳統(tǒng)的平面磁控濺射靶材的利用率較低���,只有50%左右��。近年來(lái)�,隨著技術(shù)的升級(jí)���,磁控濺射設(shè)備逐步改善�,相應(yīng)管狀旋轉(zhuǎn)靶材結(jié)構(gòu)設(shè)計(jì)應(yīng)運(yùn)而生.濺射靶材的利用率已達(dá)到80%以上[16]�。因此,提高靶材利用率的關(guān)鍵在于實(shí)現(xiàn)濺射設(shè)備的更新?lián)Q代和新型結(jié)構(gòu)靶材的開(kāi)發(fā)����,如何提高濺射靶材利用率仍然是今后研究設(shè)計(jì)靶材和濺射設(shè)備的主要發(fā)展方向之一[17]���。

4、展望

隨著電子行業(yè)����、信息存儲(chǔ)產(chǎn)業(yè)、太陽(yáng)能電池等高技術(shù)產(chǎn)業(yè)的快速發(fā)展��。預(yù)計(jì)LCD濺射靶材的消費(fèi)量年增長(zhǎng)率約為20%��,中國(guó)靶材市場(chǎng)已逐漸成為世界薄膜靶材的最大需求地區(qū)之一���,這為高純鉻濺射靶材制造業(yè)提供了機(jī)遇和挑戰(zhàn)��。

如何解決目前高純鉻靶材制備過(guò)程中存在的純度不高、大尺寸靶材難以制備��、靶材生產(chǎn)效率低及成本高�、使用過(guò)程中靶材利用率低、先進(jìn)磁控濺射設(shè)備開(kāi)發(fā)等問(wèn)題��,為國(guó)內(nèi)外客戶(hù)提供高性?xún)r(jià)比的濺射靶材�,是國(guó)內(nèi)材料工作者迫在眉睫的現(xiàn)實(shí)問(wèn)

題。因此,為提高我國(guó)高純���、超高純鉻靶材所屬的新材料領(lǐng)域競(jìng)爭(zhēng)力���。需要得到國(guó)家的高度重視,從原材料生產(chǎn)到產(chǎn)業(yè)中游設(shè)備制造再到靶材制備最后到下游鍍膜應(yīng)用.整個(gè)產(chǎn)業(yè)鏈必將帶動(dòng)行業(yè)的發(fā)展�����,創(chuàng)造可觀的經(jīng)濟(jì)效益和社會(huì)價(jià)值�。

參考文獻(xiàn):

[1]賈國(guó)斌,馮寅楠�����,賈英.磁控濺射用難熔金屬靶材制作�、應(yīng)用于發(fā)展[J].金屬功能材料,201623(6):49—51.

[2]董亭義�����,萬(wàn)小勇���,章程�����,等.磁控濺射鈦靶材的發(fā)展概述[J].金屬功能材料.2017.24(5):57.61.

[3]賈國(guó)斌�����,尹中榮.電子束技術(shù)在難熔金屬行業(yè)的應(yīng)用[J]稀有金屬材料與工程���,2012���,41(2):113.

[4]張新房.粉末冶金法制高純?yōu)R射鉻靶材的方法[J].山西冶金,2014�,37(4):13—14.

[5]張青來(lái),賀繼弘.粉末冶金高純鉻和鉻合金濺射靶材燒結(jié)工藝研究[J].金屬成形工藝�,2003,21(6):83-85.

[6]Kun-MingChen��,Deng-AnTsai����,Hao—ChiaLiaoetc.Investigation ofA1-Cr alloy targetssinteredbyvariouspowdermetallurgymeth-odsandtheirparticlegenerationbehaviorsinsputteringprocess[J].

JournalofAlloysandCompounds��,2016���,663(5):52·59.

[7]張世賢��,譚中熊�����,李世欽���,等.熱等靜壓Cr-Si靶材的特性及微結(jié)構(gòu)研究[J]粉末冶金材料科學(xué)與工程�����,2007����,12(5):276—283.

[8]MakhtariA��,LaViaF���,Rainneri��,eta1.Structuralcharaeterizationoftitaniumsiliconcarbidereaction[J]MicroelectronicEngineering���,2001��,55(1):375.

[9]安耿���,李晶,劉仁智�,等.鉬濺射靶材的應(yīng)用、制備及發(fā)展[J].中國(guó)鉬業(yè)�,2011,35(2):45.46.

[10]郝小雷.組織均勻鉭濺射靶材的制備現(xiàn)狀[J]山東工業(yè)技術(shù)���,2017�,63(2):158-159.

[11]楊帆�,王快社,胡平�����,等.高純鉬濺射靶材的研究現(xiàn)狀及發(fā)展趨勢(shì)[J].熱加工工藝�����,2013����,42(24):10.

[12]陳建軍,楊慶山���,賀豐收.濺射靶材的種類(lèi)�、應(yīng)用��、制備及發(fā)展趨勢(shì)[J]t湖南有色金屬���,2016����,16(4):38-40.

[13]鄭金鳳��,扈百直��,楊國(guó)啟���,等.高純鉭濺射靶材制備工藝進(jìn)展[J].湖南有色金屬��,2016�����,32(4):54.58.

[14]遲偉光����,張鳳戈,王鐵軍��,等.濺射靶材的應(yīng)用及發(fā)展前景[J].新材料產(chǎn)業(yè)�,2010,11(2):6-8.

[15]王國(guó)棟�,王艷,李高林��,等.濺射用優(yōu)質(zhì)鈮靶材的制備叨.稀有金屬材料科學(xué)與工程���,2008��,37(4):532—533.

[16]趙寶華����,范海波��,孫院軍����,等.T丌.LCD制造用鉬薄膜濺射及其靶材[J].中國(guó)鉬業(yè),2011����,35(1):7-lO.

[17]張冷�,張維佳�,宋登元�����,等.銅銦鎵硒薄膜的真空制備及靶材研究現(xiàn)狀[J]功能材料�����,2013���,44(14):1990-1994.

相關(guān)鏈接