引言

TC4(Ti-6Al-4V)鈦合金綜合性能優(yōu)異,已廣泛應用于航空航天、海洋工程和生物醫(yī)療等領域,是目前應用最廣泛的鈦合金[1-3],其占鈦合金應用總量的50%以上[4]��。TC4鈦合金屬于典型的難加工材料,其成形困難,常采用熱加工方式獲取半成品或成品[5-6]�����。常見的鈦合金熱加工方式包括:鍛造�、軋制及擠壓等,其中軋制是高效生產鈦合金板、帶�、管及棒等的主要方式。當前,較多學者基于理論分析��、實驗研究及有限元模擬研究了TC4鈦合金熱變形行為�����、組織演變及工藝參數(shù)影響,但研究工藝多集中在鍛造領域����。針對TC4鈦合金熱軋制的研究較離散,關于TC4鈦合金熱軋制工藝對軋件組織、性能及缺陷等研究也亟需系統(tǒng)性的梳理��。

因此,本文以TC4鈦合金為研究對象,綜合評述了該合金在熱軋過程中組織演變及性能控制機理,展望了該合金熱軋制技術的發(fā)展方向��。首先基于TC4鈦合金軋件特點,分別闡述了板帶箔及管棒材軋制的工藝特點��。歸納了該合金熱軋時組織演變機理,考慮了軋制工藝參數(shù)對組織和性能的顯著影響,同時關注了TC4鈦合金熱軋時缺陷形成機理,進而論述了數(shù)值模擬在熱軋工藝研究中的重要應用。

1�����、TC4鈦合金熱軋件分類及加工工藝

基于TC4鈦合金熱軋件特點,將該合金半成品或成品分為兩大類:板帶箔材和管棒材,分別歸納兩大類軋件的熱軋工藝技術特點和應用優(yōu)勢��。

1.1板帶箔軋制

TC4鈦合金熱軋加工可以獲得各種板帶箔材產品,以下介紹幾種常見的板帶箔熱軋工藝:單向軋制��、交叉軋制�����、異步軋制和包覆疊軋�����。

1.1.1單向軋制和交叉軋制

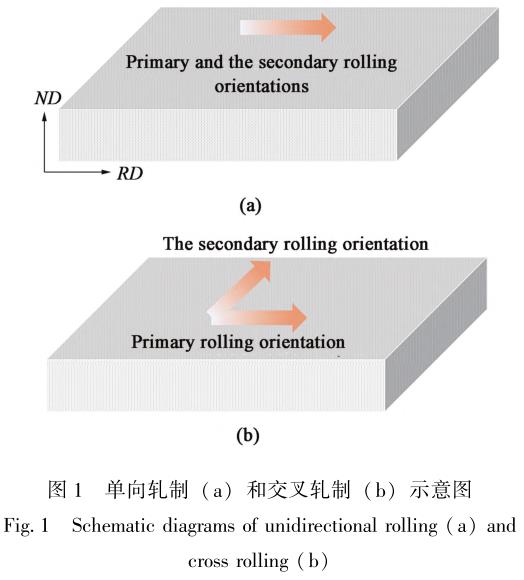

常見的單向軋制(圖1a)是沿著板材的一個方向完成多道次軋制工藝,單向軋制的軋件由于晶粒的擇優(yōu)取向容易形成基面織構,導致板材呈現(xiàn)強烈的各向異性[7-8]�����。交叉軋制如圖1b所示,在每道次軋制完之后改變軋向90°進行間隔軋制,或是在完成一個方向的多道次軋制后轉向90°再進行一輪軋制[9]���。多項實驗[10-12]證明交叉軋制工藝相較于單向軋制能夠有效得弱化鈦材軋制織構,顯著改善合金的各向異性。

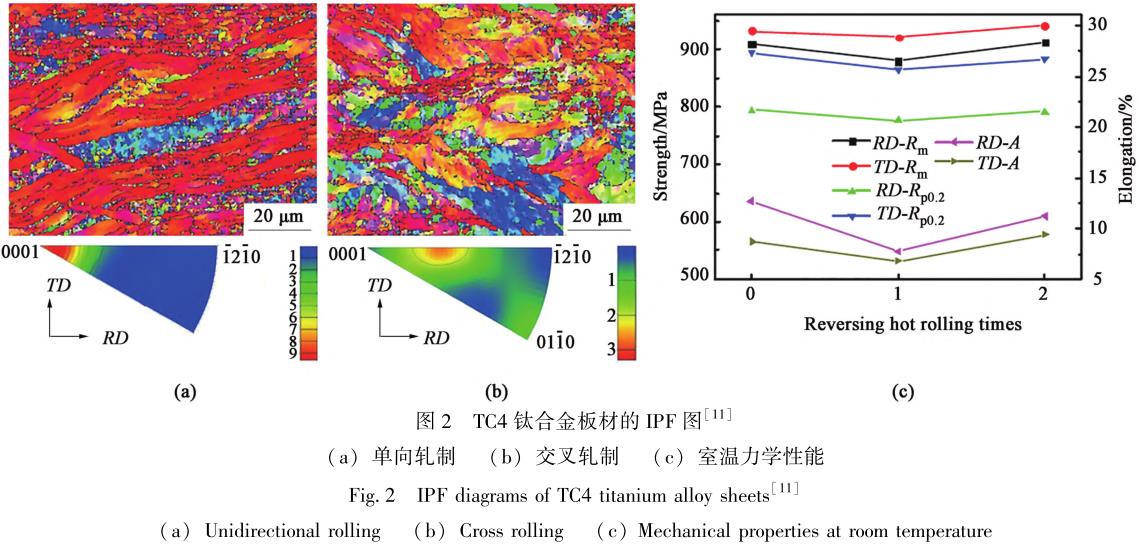

趙帥[11]研究了單向軋制和交叉軋制兩種熱軋方式對TC4鈦合金顯微組織和力學性能的影響����。結果表明,單向軋制(圖2a)下鈦合金板材在<0001>方向呈現(xiàn)擇優(yōu)取向,表現(xiàn)出強烈的各向異性;交叉軋制(圖2b)后板材晶粒取向更均勻,其各向異性明顯降低����。雖然交叉一次后TC4鈦合金力學性能略有下降,但當交叉次數(shù)達到兩次時,該合金性能得到改善��。RD方向的抗拉強度較接近TD方向,而TD方向的屈服強度明顯高于RD方向�。雖然文獻[11]中反映了交叉軋制和單向軋制的異同點,但其忽略了實際生產中,尤其是多火次軋制成形時,交叉次數(shù)多高于兩次,應當進一步提升交叉換向的次數(shù),研究其組織和性能演變的規(guī)律。

1.1.2異步軋制

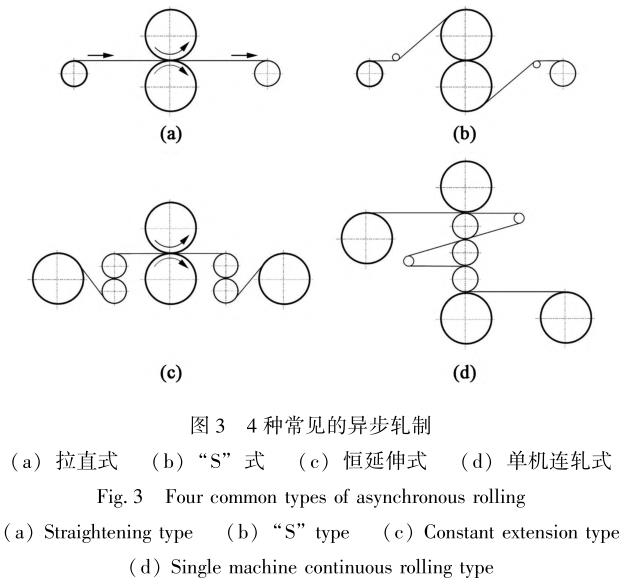

軋制力不對等是異步軋制最顯著的特征[13],上下工作輥表面線速度或輥徑不等,在變形區(qū)會形成搓軋區(qū),從而增加變形區(qū)域的剪切變形量�����。根據(jù)穿帶形式的不同,異步軋制常分為4種,如圖3所示��。

異步軋制所需要的軋制力明顯低于同步軋制[14],在軋制精度上也遠遠高于同步軋制,適用于板帶,尤其是極薄帶材的生產�����。異步軋制中的剪切應變更容易激活TC4鈦合金潛在的滑移系,從而有利于改善合金的塑性變形能力,同時剪切應變有利于晶粒破碎獲得細晶粒,從而通過晶粒細化的方式提高合金的力學性能[15]��。

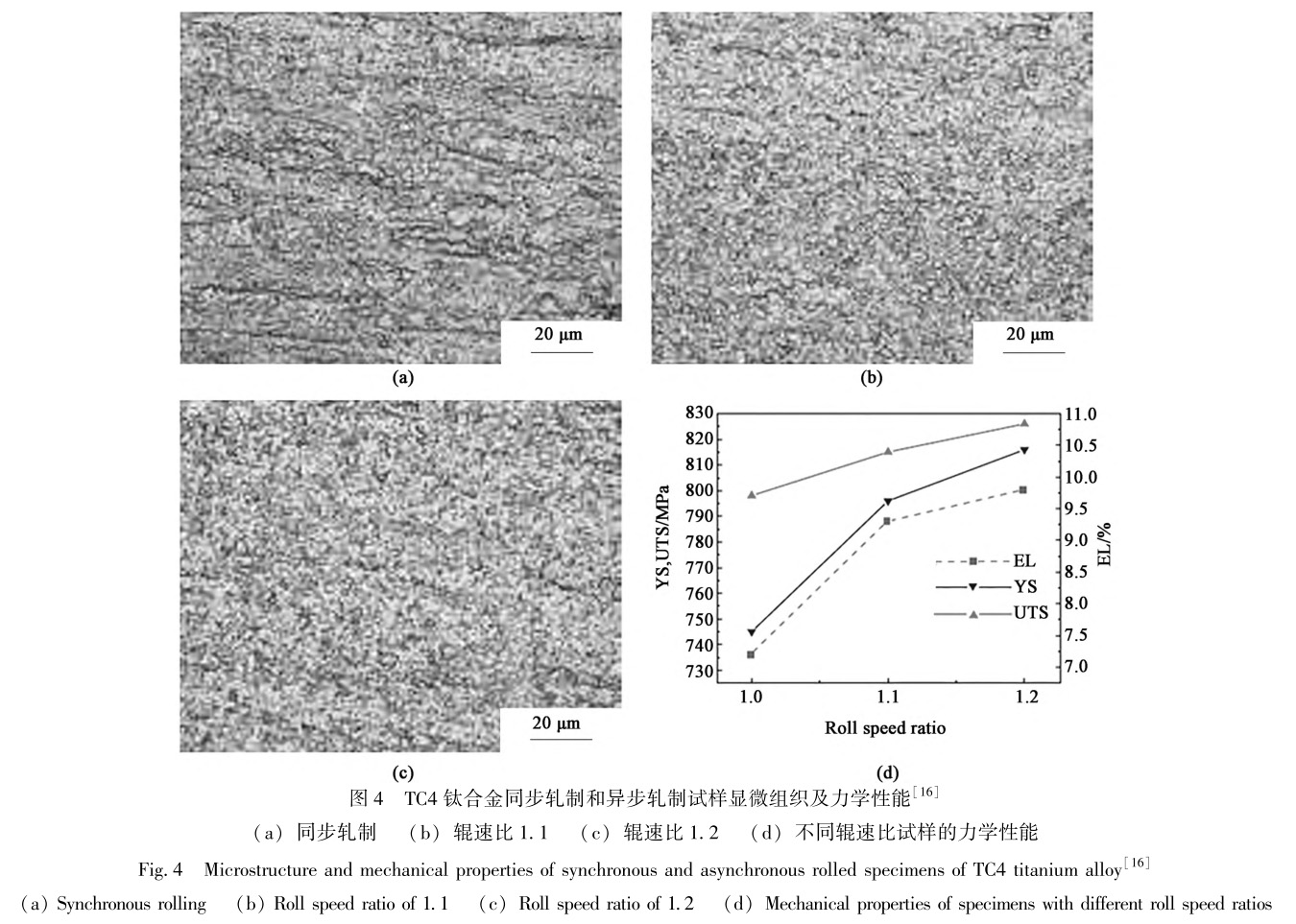

LIJP等[12]研究了不同輥速比的異步熱軋對TC4鈦合金組織和力學性能的影響,結果表明輥速比為1.0時,軋后板材晶粒呈帶狀,并平行于軋制方向,如圖4a所示;當輥速比提高至1.1和1.2時,晶粒呈等軸狀,為典型的再結晶晶粒形貌,如圖4b和4c所示���。此外,白小雷等[16]采用與LIJP等[12]相同的輥速比進行異步軋制,發(fā)現(xiàn)隨著輥速比的增加,晶粒變得更加均勻細小,性能顯著增加,如圖4d所示�����。綜合考慮,TC4鈦合金采用輥速比為1.1時的異步軋制,其組織與性能匹配相對最優(yōu)����。

1.1.3包覆疊軋

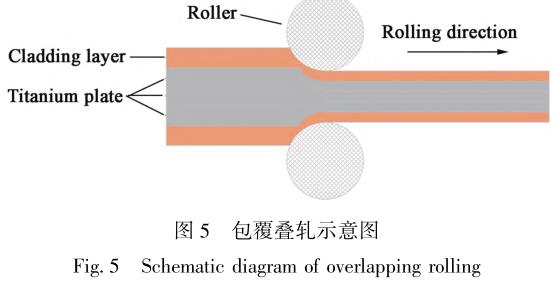

包覆疊軋是將單層或多層軋制板材用同種或其他金屬包覆(圖5),通過熱軋加工成薄板的軋制工藝[17]。該軋制方式可以有效改善鈦合金板材加工時受力不均的現(xiàn)象,提高軋件的火次加工效率和組織性能[18]���。TC4鈦合金在一火或多火大壓下量熱軋時,易出現(xiàn)邊裂等質量缺陷,而采用包覆疊軋工藝能有效減弱邊裂現(xiàn)象,從而提高產品質量�。通常,采用鋼板或純鈦板作為TC4鈦合金包覆疊軋的包覆層[19]�。

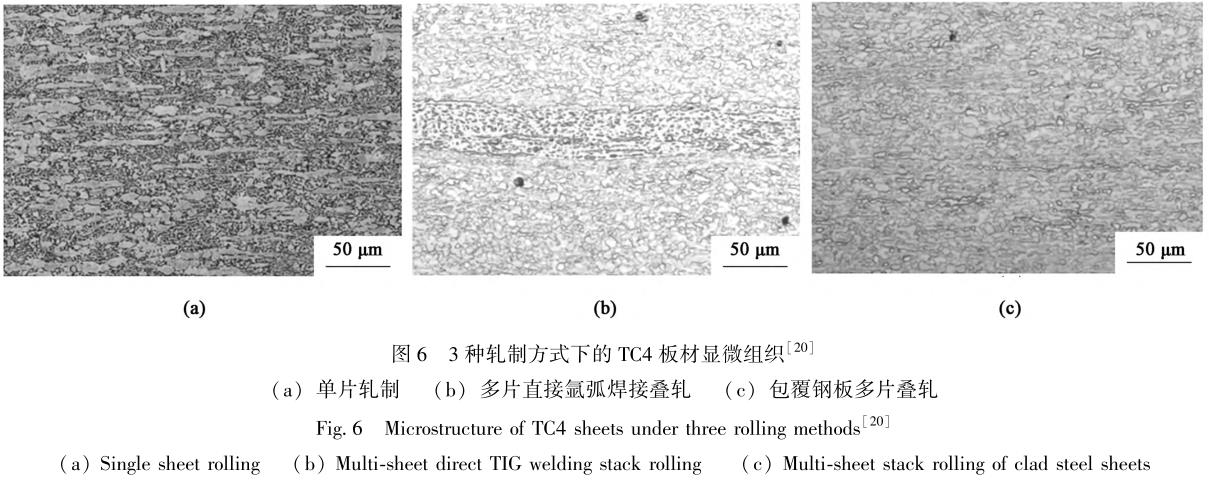

張國霞等[20]通過3種不同軋制方式獲得TC4鈦合金薄板,并研究了其室/高溫性能。與另外兩種軋制方式對比,經(jīng)包覆鋼板多片疊軋的板材組織更加細勻,如圖6所示,其室/高溫性能明顯優(yōu)異�����。尤其是,該方式下所獲得的TC4鈦合金板材在920℃下進行高溫拉伸時,可進入超塑性狀態(tài),伸長率可達1120%�����。因此,實際生產中可以嘗試借鑒超塑性成形生產TC4鈦合金薄板,不僅可避免鈦合金板材開裂情況,而且能獲得組織和性能匹配性較優(yōu)的產品��。

1.2管棒材軋制

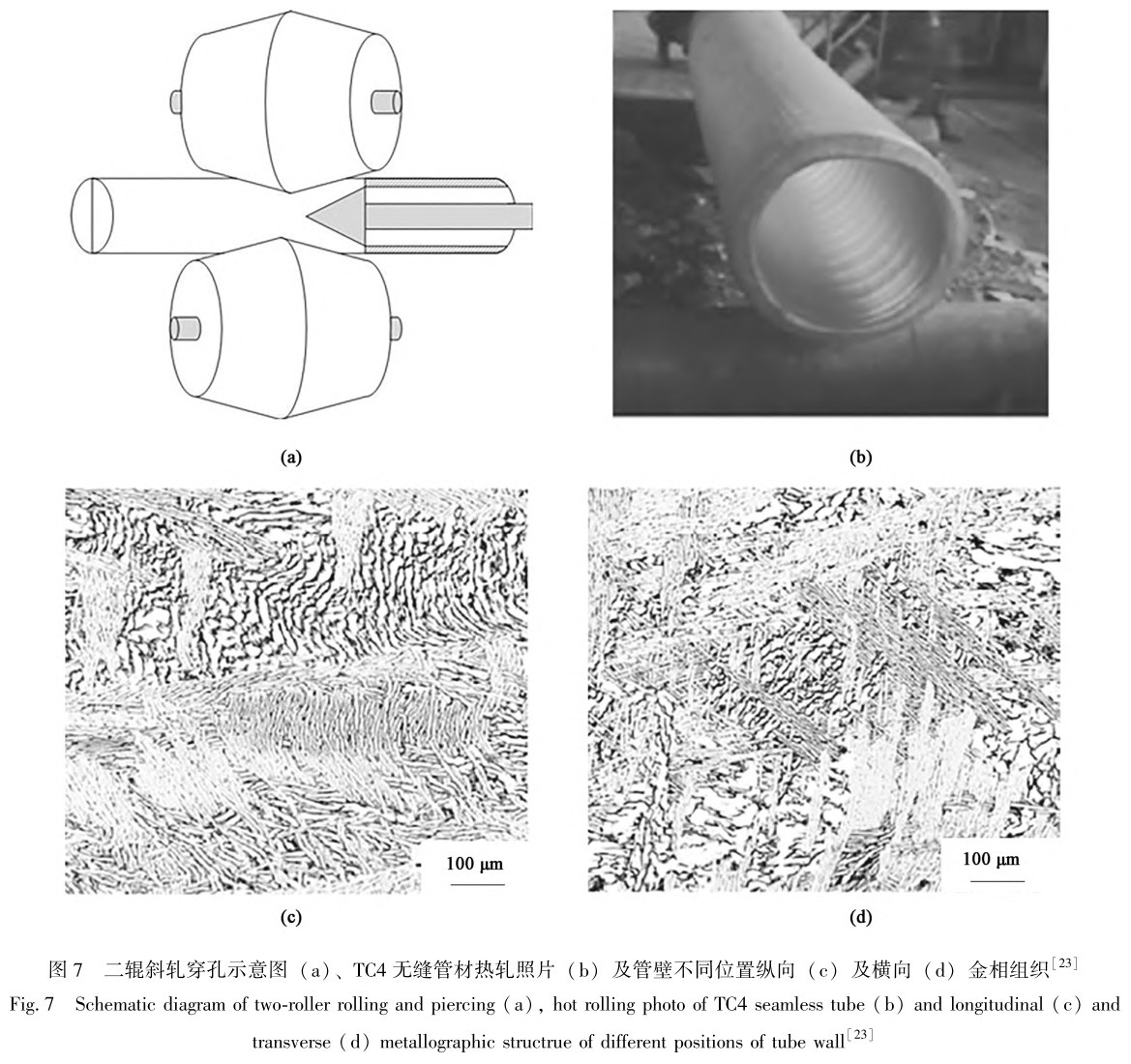

與鋼鐵等金屬材料相比,鈦合金耐蝕性較強,在石油開采��、鹽堿工業(yè)��、海洋工程等領域已受到廣泛應用[21]?���?紤]產品服役周期和經(jīng)濟價值,鈦合金管具有更高的應用價值,如國內外已在石油開采等領域使用TC4鈦合金無縫管���。鉆孔擠壓和斜軋穿孔是生產鈦合金無縫管的主要方式[22]�。李寶霞等[23]通過斜軋穿孔+熱軋的方式生產大規(guī)格TC4鈦合金管材,如圖7所示���。其中,觀察距離外管壁20~25mm處縱向和橫向斷面組織,發(fā)現(xiàn)管材不同方向組織均勻,熱軋組織是網(wǎng)籃組織與魏氏體結合體��。通常,相較于擠壓+機械加工生產大規(guī)格鈦合金管材,采用斜軋穿孔+熱軋的方式可以大幅度提高材料的利用率���。

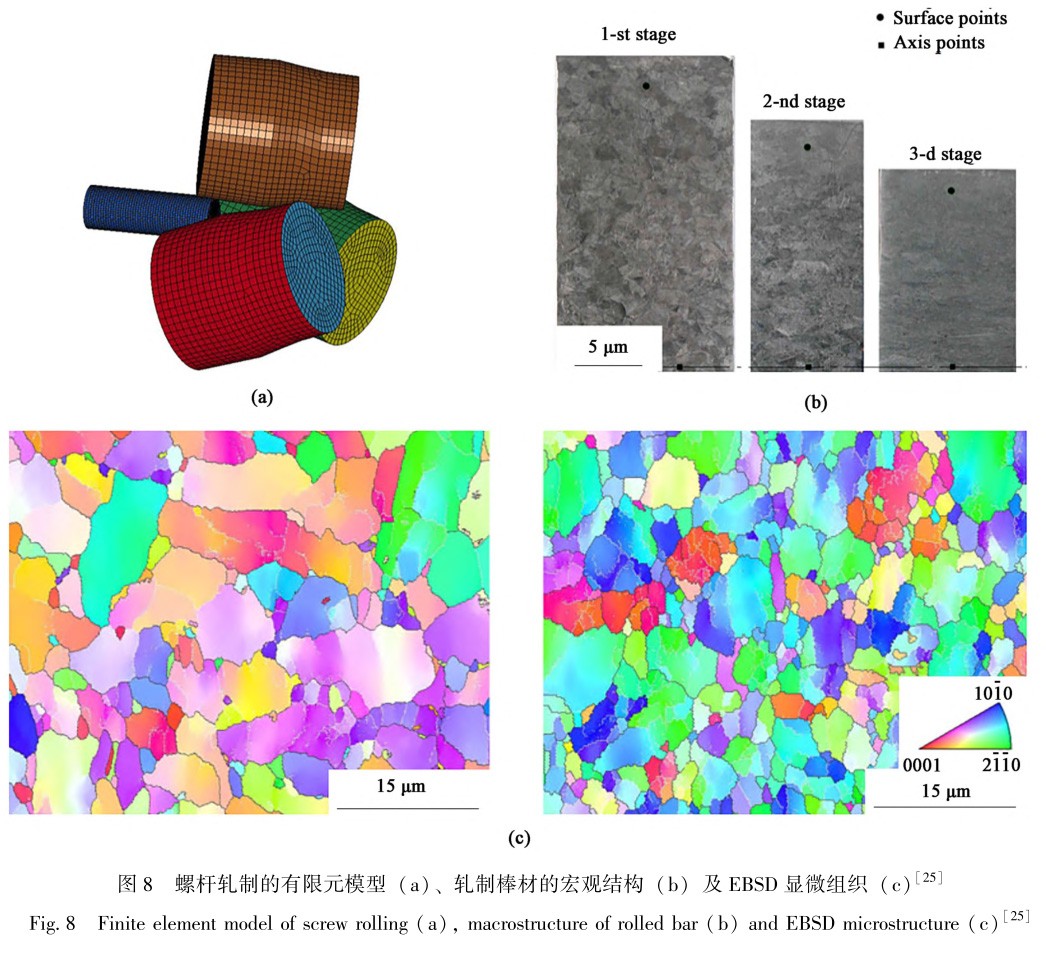

傳統(tǒng)橫列式軋機生產的鈦合金棒材成品質量和規(guī)格有限,生產效率偏低[24]。為了穩(wěn)定產品質量和加速產品生產周期,國內外目前普遍采用熱連軋方式來生產小規(guī)格鈦合金棒材,采用大變形量加工技術制備鈦及鈦合金棒材也是實際生產中采用最多的辦法,在保障材料力學性能的前提下,盡可能采用大的道次變形量制備鈦的棒材,從而減少加工道次,提高材料利用率,降低鈦合金棒材的加工成本�����。黃帆等[24]對熱連軋機組中的預精軋機組孔型系統(tǒng)進行了優(yōu)化設計,優(yōu)化孔型較原孔型生產的TC4鈦合金熱連軋棒材顯微組織更加均勻����、晶粒尺度更細小,力學性能優(yōu)勢明顯。LOPATINNV[25]采用有限元方法模擬和實驗分析,研究了螺旋軋制對TC4鈦合金顯微組織演變的影響,結果表明球狀晶粒的尺寸在表面點和軸心點分別為10和13μm左右,加工后的棒材中晶粒尺寸明顯增加,球化過程與晶粒增長同時發(fā)生(圖8)����。熱連軋技術相對于傳統(tǒng)橫列式軋機具有多方面顯著優(yōu)勢,包括提高生產效率,改善產品質量,減少加工道次,適應多樣化需求以及節(jié)能環(huán)保���。連續(xù)性的軋制工藝不僅可以縮短生產周期,降低成本,而且可以保持產品一致性,減少廢品率,使其成為制備小規(guī)格鈦合金棒材等領域的首選方法。

2�、TC4鈦合金在熱軋過程中的組織演變

在TC4鈦合金的熱軋工藝中,組織結構的質量直接決定了材料的力學性能、耐腐蝕性及疲勞壽命�����。

因此,深入研究TC4鈦合金在熱軋過程中的組織演變規(guī)律尤為重要,涵蓋了晶粒生長���、取向分布和相變等多個方面����。為了在熱軋過程中獲得更高質量的TC4鈦合金軋件,仍需進一步探索如何實現(xiàn)晶粒細化�����、提升力學性能以及有效控制相變�����。

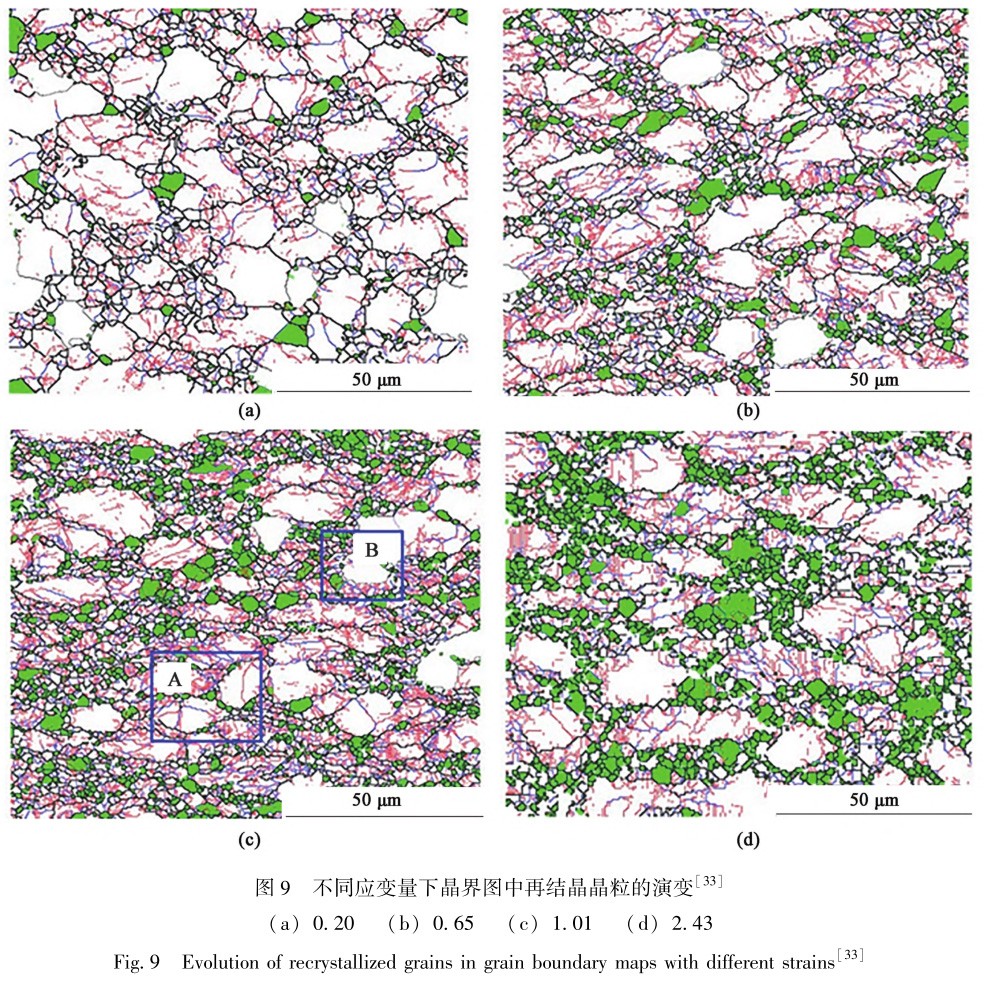

2.1晶粒細化

金屬和合金的微觀結構細化是提高材料綜合性能的有效方法[26],晶粒尺寸較小的金屬和合金比粗晶粒對應物在強度和塑韌性方面具有明顯優(yōu)勢[27]�����。在超細晶粒TC4鈦合金的研究中,劇烈塑性變形(SeverePlasticDeformation,SPD)技術已經(jīng)成為近十多年的研究熱點,但高壓扭轉[28]、等通道角擠壓[29]��、多向鍛造[30]和異步軋制等SPD技術在工業(yè)化量產TC4鈦合金成品件方面仍存在諸多技術挑戰(zhàn)��。目前,大變形軋制仍然是生產超細晶粒TC4鈦合金的有效工業(yè)化量產手段[31],大變形熱軋工藝在塑造鈦材形狀的同時,也能有效地細化晶粒,研究表明[32]動態(tài)再結晶(DynamicRecrystallization,DRX)在TC4鈦合金晶粒細化中發(fā)揮著重要作用,動態(tài)加工過程中,大量位錯在晶界處纏結形成亞晶,從而形成新的細小晶粒,而連續(xù)動態(tài)再結晶在晶胞內部通過形核長大形成新的細小晶粒,從而達到細晶強化的效果��。WANGX等[33]研究了TC4鈦合金熱加工過程中動態(tài)再結晶對組織細化的作用���。如圖9所示,當應變小于1.01時,α相的形貌沒有太大變化,而當應變增加到2.43時,殘留的原始α相顆粒呈現(xiàn)拉長狀,再結晶晶粒增多。這表明單一的變形方式下,TC4鈦合金雖然會發(fā)生動態(tài)再結晶,但微觀組織仍處于不均勻狀態(tài)�。因此,在考慮實際生產時,復雜路徑下的變形方式可能是促進晶粒均勻細化的有效方式。

2.2織構演變

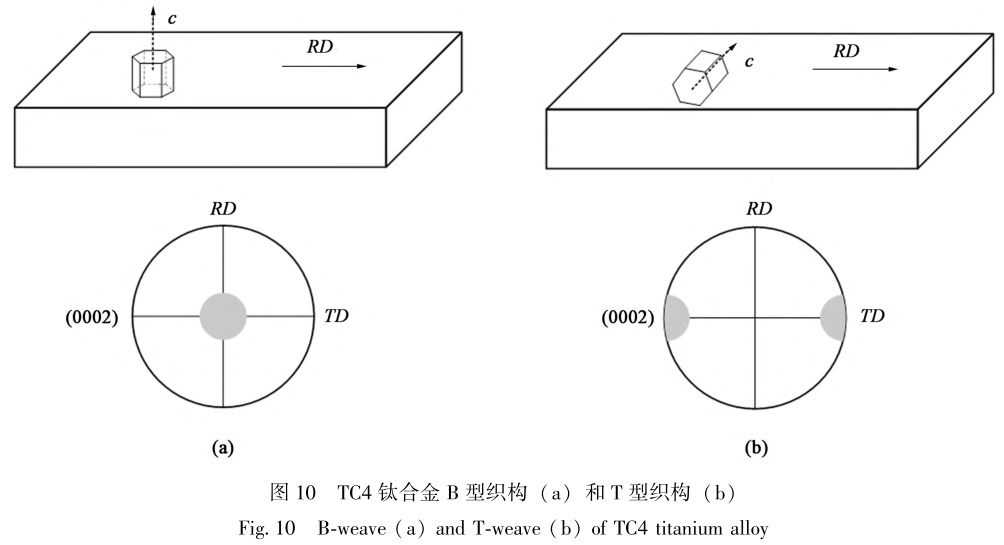

織構特征能定量反映材料在塑性變形過程中顯微組織結構的演變規(guī)律[34],與鋁和鋼不同,鈦合金具有明顯的各向異性[35]�。室溫下,TC4鈦合金大部分由α相(密排六方,HCP結構)組成,因而TC4鈦合金各向異性顯著,在變形過程中易形成織構[36],最常見的兩類織構是α晶粒的c軸(晶向<0001>)集中趨向平行于軋制板材橫向TD的T型織構和α晶粒的c軸集中趨向平行于軋制板材法向ND的B型織構[37]。在微觀上,當單獨的α晶粒c軸與應力軸平行或垂直時,晶粒內部可動滑移系的施密特因子較小,此時晶粒的變形難度最大,因而TC4鈦合金在軋制過程中容易于形成T型和B型織構(圖10)��。

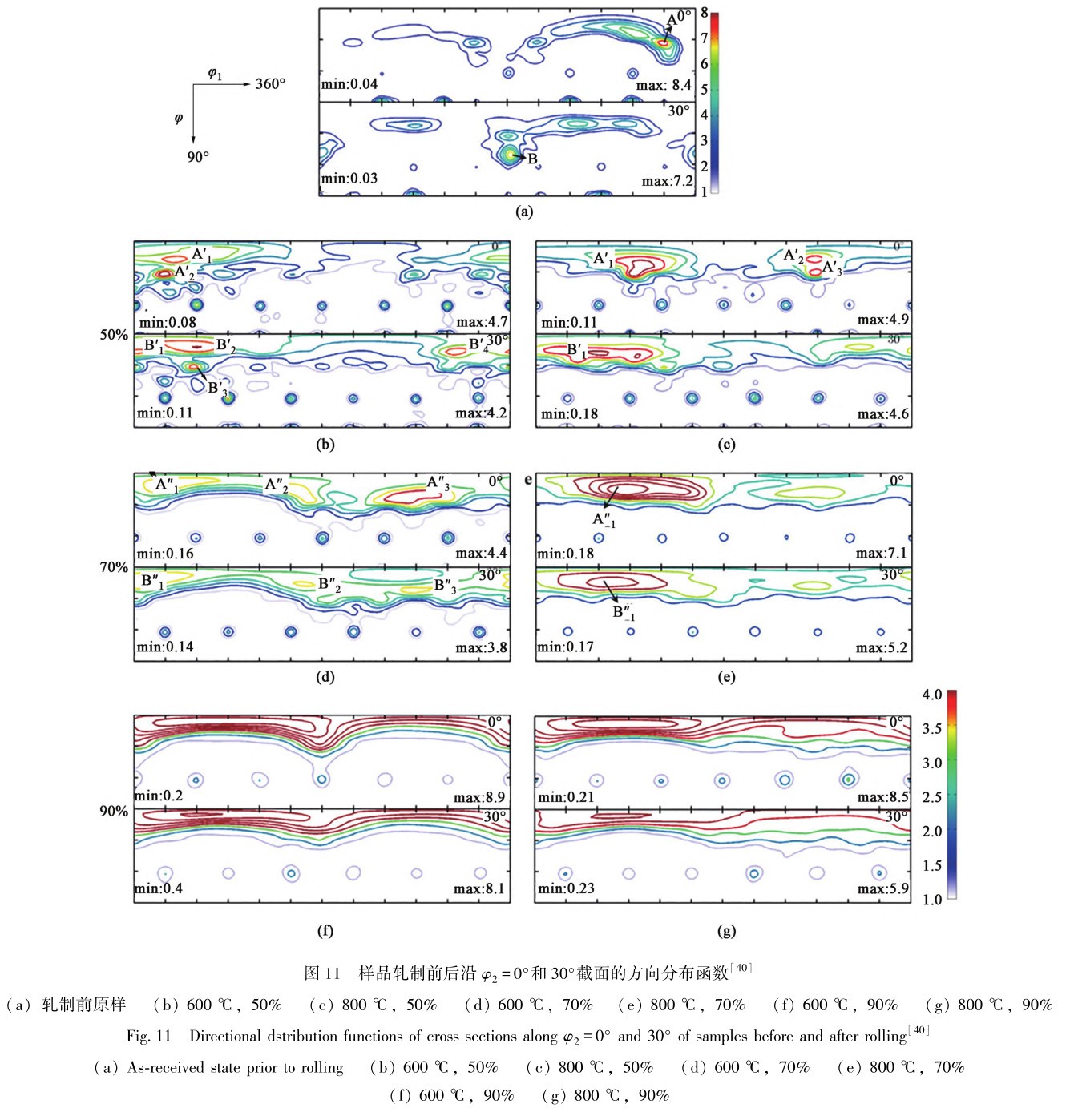

OBASIG等[38]分別在800和950℃溫度下對TC4鈦合金進行熱軋實驗,研究發(fā)現(xiàn)在這兩個溫度下單向熱制過程中形成的晶體織構通常會產生兩種主要類型:在800℃軋制條件下,形成Β/T型織構,而950℃時轉向T型織構,這主要與兩種溫度下TC4鈦合金的α和β組織比例不同有關����。王偉等[39]觀察到類似現(xiàn)象,當變形量增加到90%時,TC4鈦合金隨著變形溫度的升高,顯微組織由B織構轉化為T織構和錐面織構,塑性變形由基面滑移轉化為柱面滑移,顯微組織中α相尺寸減小而β相含量增大,合金的抗拉強度和伸長率均增大。SABATR等[40]通過研究TC4板材在600和800℃溫度軋制過程中織構的演變機理,實驗將4mm厚的鈦板經(jīng)過3次軋制,變形量分別為50%�����、70%和90%,圖11中ODF圖的φ2=0°和30°截面表明最大強度的紋理分量接近基底纖維區(qū)域,這些紋理沿φ1部分延展。在壓下率為90%時,兩種軋制溫度下都觀察到占優(yōu)勢的基礎纖維�。然而,觀察到基礎纖維的強度在較低的軋制溫度下比在較高的軋制溫度下更高。一般情況下,軋制溫度越低,TC4鈦合金出現(xiàn)織構聚集的現(xiàn)象越嚴重,而考慮到在實際生產時,終軋溫度常超過800℃,故研究高溫狀態(tài)下織構演變具有更強的實際意義�。

2.3相組分再分配

TC4鈦合金熱軋時處于復雜的溫度場中,隨著軋制的進行,板材溫度呈降低趨勢,該過程中會從基體中持續(xù)不斷地析出次生α相[41],導致相組分一直處于再分配狀態(tài)。與體心立方結構的β相相比,α相是密排六方結構,塑性及變形能力較弱���。故軋制過程更加困難,容易導致應力集中和變形不均勻,從而引發(fā)裂紋和其他缺陷的形成����。TC4鈦合金作為雙相合金,相組分再分配對熱軋工藝過程中合金組織演變和力學性能有著重要的影響���。

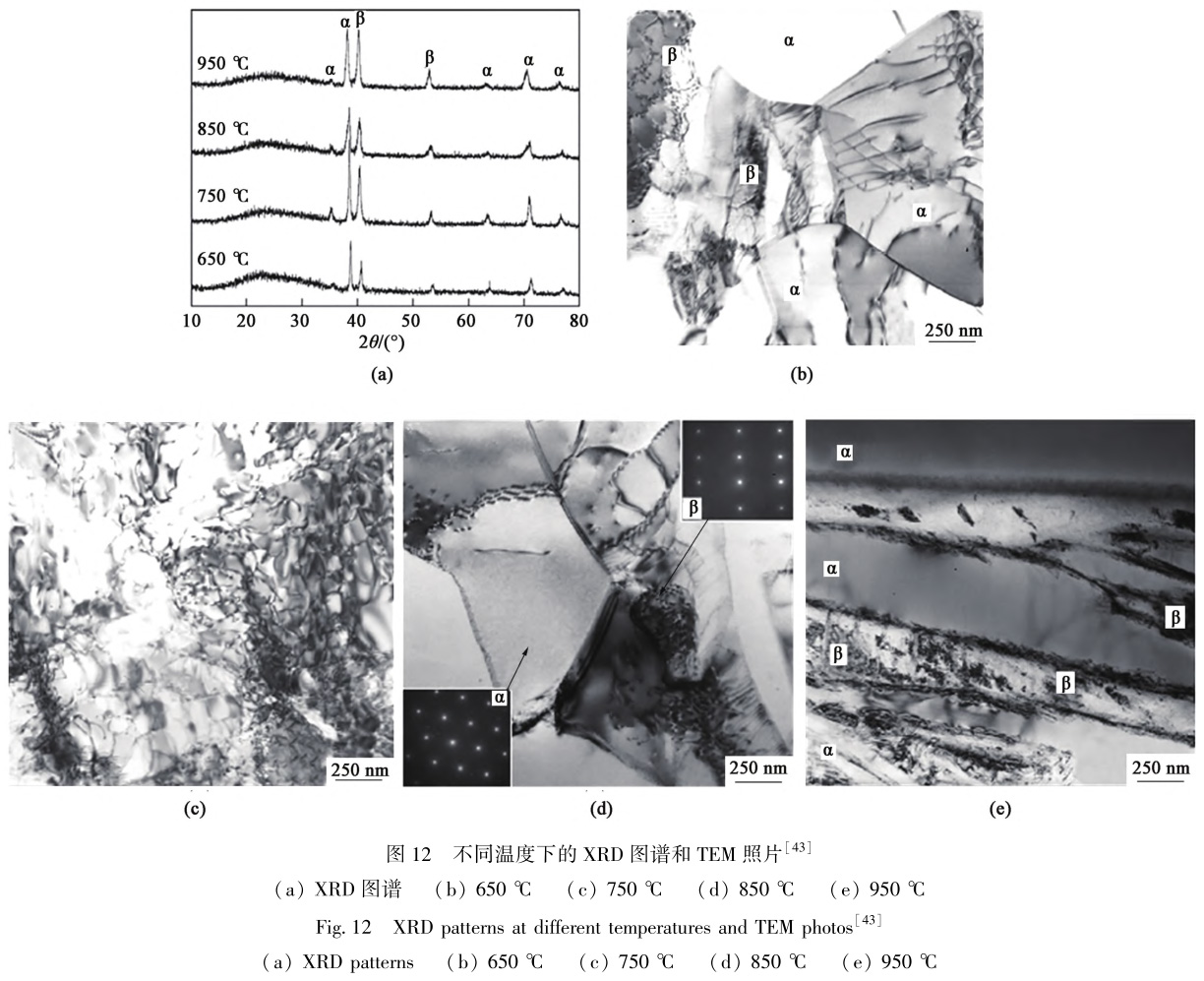

李瑞等[42]研究了3種不同溫度下熱軋工藝對TC4ELI鈦合金板材顯微組織的影響�����。軋制溫度由高到低時TC4ELI鈦合金板材顯微組織分別是魏氏組織�、網(wǎng)籃組織和等軸組織,這是由于軋制溫度靠近相變點,顯微組織發(fā)生了相組分再分配�����。SUNSD等[43]研究發(fā)現(xiàn)熱加工溫度對相組成存在明顯影響�。

從圖12a中可以看出650℃時相界仍舊清晰,750℃時位錯明顯增多,在高溫(950℃)下,通過XRD檢測到TC4鈦合金中β相含量較高,表明TC4鈦合金中α相中元素轉移到β相中,發(fā)生相組分再分配。相組分再分配的規(guī)律對生產TC4鈦合金板材十分重要,尤其是考慮跨相變點軋制,不僅能獲得更加細小的理想組織,而且能破碎原始組織����。

3����、熱軋工藝參數(shù)對TC4鈦合金組織和性能的影響

TC4鈦合金通過采用合適的熱軋工藝來控制軋件組織結構,使軋件達到理想的強度-塑性-韌性要求���。通常,由于熱軋溫度�、應變量���、應變速率和冷卻速率等工藝參數(shù)的復雜影響,熱軋過程中存在的加工硬化和動態(tài)軟化過程,軋件的織構、組織和力學性能會發(fā)生相應的變化����。

3.1熱軋溫度

從微觀角度來看,熱軋溫度對TC4鈦合金的顯微組織具有顯著的影響[44],熱軋過程中高溫促使的動態(tài)軟化是典型的熱激活過程,合金中原子運動頻率隨著熱軋溫度的升高逐漸加劇,原子擴散更加容易,位錯滑移的臨界分切應力降低,可開動的滑移系增多,從而使晶粒之間的變形協(xié)調性增加,動態(tài)軟化效應得以加強。從工藝角度來說,鈦及鈦合金比熱容小,高溫活性強,軋制溫度過高會導致軋件中心與表層溫度分布不均,軋件表面開裂�����、氧化和析氫腐蝕等缺陷問題[45];熱軋溫度過低,則會由于TC鈦合金塑性加工性能差,增大軋制難度,因而熱軋溫度的選擇在鈦及鈦合金熱軋生產過程顯得尤為關鍵�����。

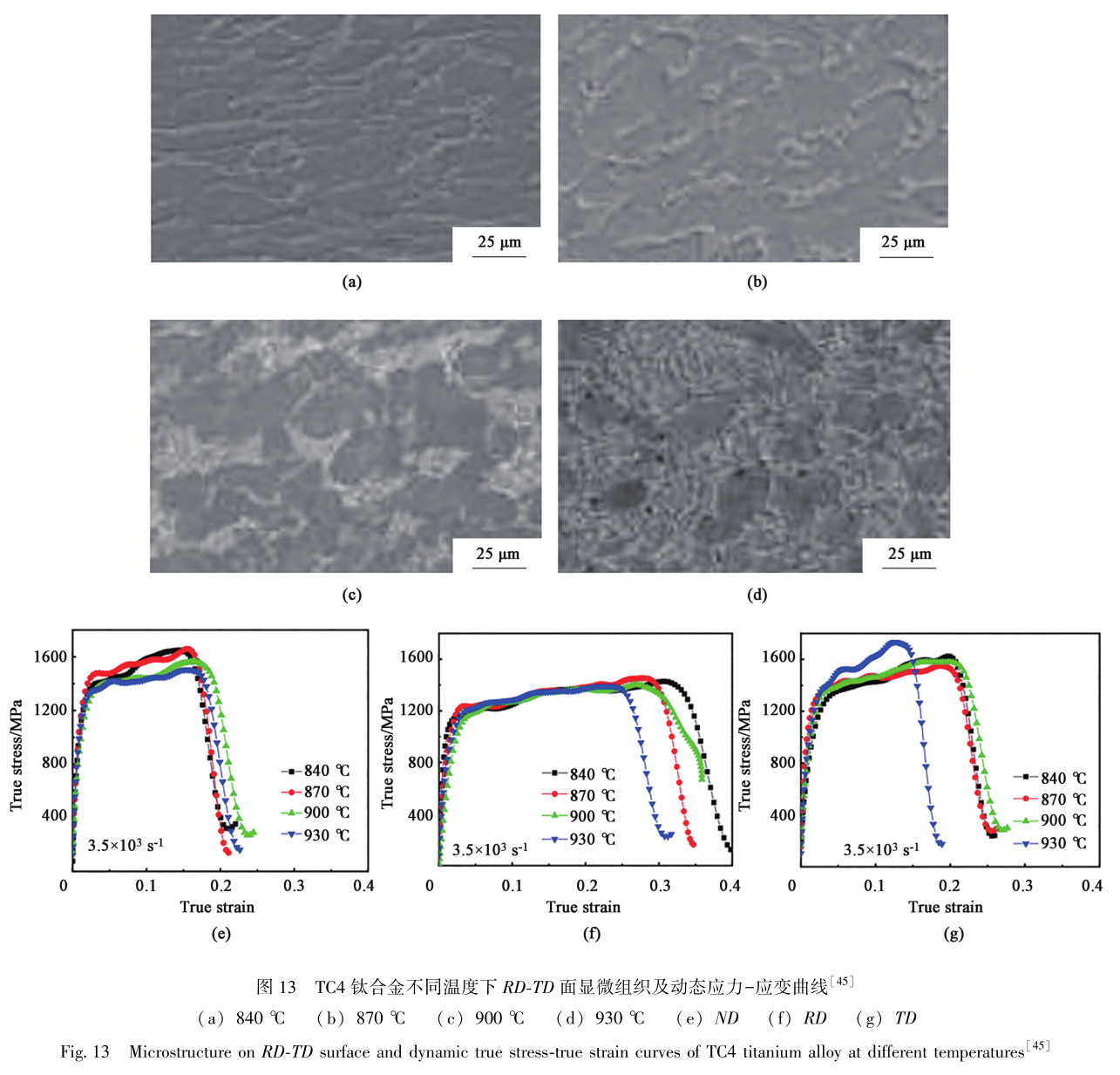

TC4鈦合金屬于雙相鈦合金,軋制過程中涉及到固態(tài)相變,工程上TC4鈦合金的初軋溫度通常在相變點以上,二火次及后續(xù)的火次在相變點以下�。在軋制溫度對TC4鈦合金中厚板顯微組織和力學性能的影響規(guī)律研究中,任萬波[46]研究結果表明在(α+β)兩相區(qū),隨著軋制溫度降低,TC4鈦合金中厚板的晶粒尺寸不斷減小,強度�、塑性和韌性不斷增加,但過低的軋制溫度常常伴隨著軋件的質量問題,如板形不良和邊部裂紋等�。LUOYM等[45]將鍛造的等軸TC4鈦合金分別在840、870���、900和930℃(圖13a~圖13d)下進行軋制,熱軋溫度對顯微組織的影響可描述為:軋制溫度低于900℃時,α晶粒沿軋制方向伸長,沒有觀察到明顯的動態(tài)再結晶和相變行為;當軋制溫度大于900℃時,晶粒發(fā)生再結晶和相變,拉長的初始α晶粒的比例隨著軋制溫度的升高而降低,而再結晶的等軸α晶粒和層狀αs+β組合的比例增加;當軋制溫度達到930℃時,由于動態(tài)再結晶和相變行為,軋件呈現(xiàn)典型的雙峰組織結構���。圖13e~圖13g表明軋制溫度對TC4鈦合金的動態(tài)力學性能也有很大影響,動態(tài)力學性能各向異性的趨勢隨軋制溫度變化而變化,RD方向上熱軋溫度對TC4軋件的伸長率影響明顯,TD方向上熱軋溫度為930℃時流變應力明顯增高。

合適的軋制溫度的選擇不僅會影響TC4鈦合金板材的組織和性能,還會涉及到加工工序的簡易程度����。

3.2變形量

TC4鈦合金變形抗力大、熱加工區(qū)間窄,針對不同軋件產品,軋制時的應變量(壓下量)控制十分重要[47]���。當應變量較小時,晶粒破碎不完全[48]�。

然而,由于鈦合金的變形抗力較大,如果在較大的變形量下進行軋制實驗,雖然會促進晶粒破碎完全,細化組織,增強軋件力學性能,但是也容易引起軋件內部應力集中,從而增加了裂紋形成的風險并且變形量較大,也需要更大的軋制力,這也影響軋輥的使用壽命����。

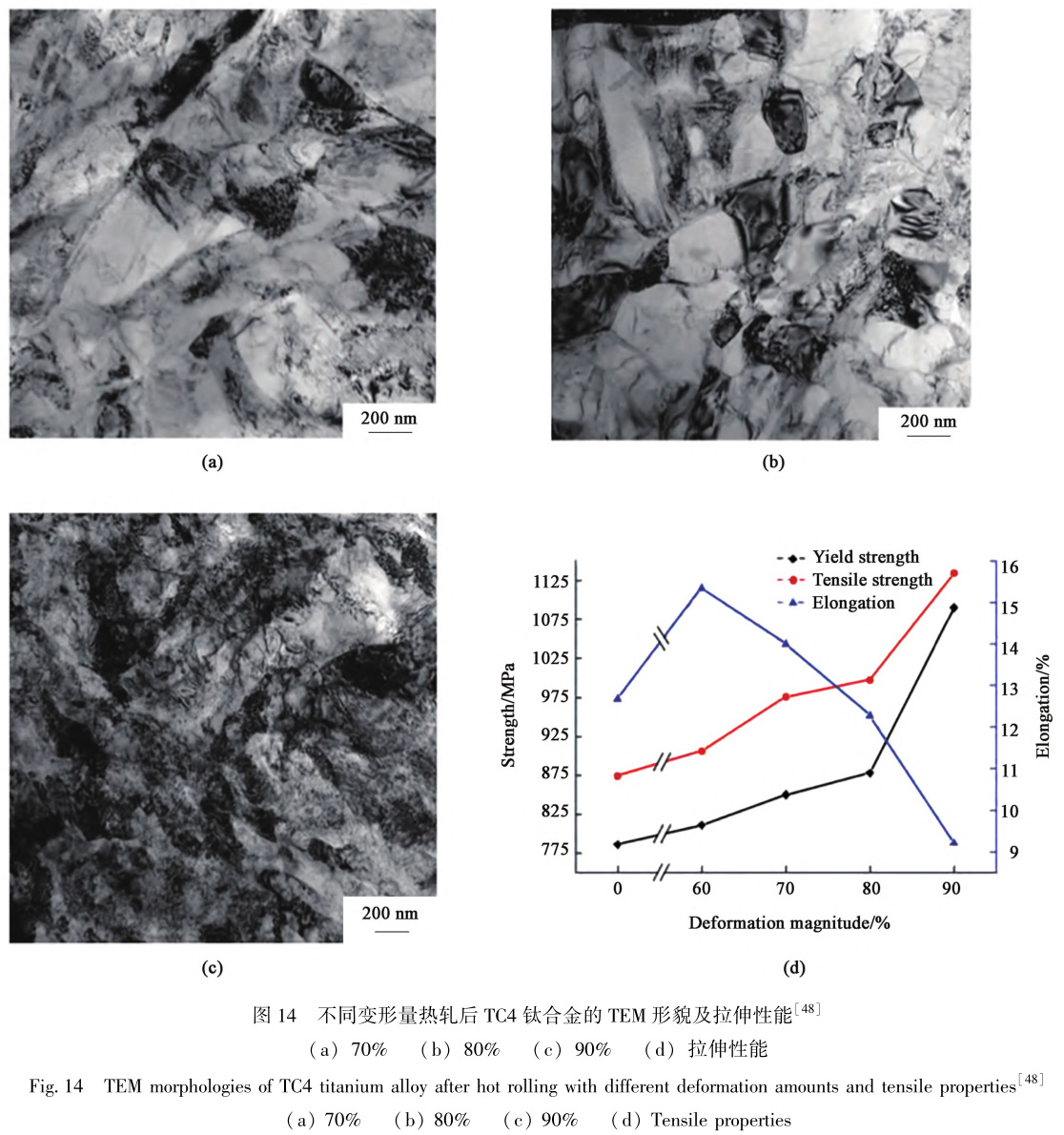

趙冰等[49]在800~950℃范圍內,將60%、70%����、80%和90%共4種應變量作為變量條件,研究TC4鈦合金熱軋過程中顯微組織的演變,結果表明低變形量下合金組織以網(wǎng)籃狀為主,存在少量的再結晶等軸組織。但當變形量達到90%時,網(wǎng)籃狀組織厚度明顯減小,片層的排布呈現(xiàn)一定的規(guī)律性,等軸組織的晶粒規(guī)格也顯著減小����。姚學峰等[48]研究發(fā)現(xiàn)在不同變形量熱軋后TC4鈦合金的顯微組織和力學性能變化規(guī)律(圖14),隨著變形量的增加,TC4鈦合金中得超細晶粒數(shù)量明顯增加,位錯纏結程度增加,亞晶的數(shù)量增多,TC4鈦合金的屈服強度和抗拉強度明顯增加,伸長率在60%變形量之前增加,而后明顯減小�����。軋制過程中應變量對鈦及鈦合金終態(tài)產品的組織形態(tài)具有較大影響,工程上通過調控火次之間的變形量來控制軋件的組織形態(tài)����。

3.3應變速率

鈦及鈦合金的軋制速率較鋼材低,熱軋工藝中應變速率對鈦合金軋件顯微組織有著顯著影響,隨著應變速率的增加位錯積累速率較高,而動態(tài)回復引起的位錯湮滅速率較低,因此鈦合金軋件中位錯密度迅速積累到較高水平,位錯之間相互作用形成位錯纏結等,塑性變形能力受限,因而軋件的變形抗力較大,軋件的流變應力明顯升高�����。位錯和晶界等晶體缺陷會為二次α相提供較大的異質形核位點��。因此,作為二次α相的異質形核位點的晶體缺陷隨著應變速率的增加而急劇增加,導致二次α相在晶體缺陷處析出,分布不規(guī)則[50],這對軋件的最終質量會產生影響���。因而合適的應變速率對改善軋件質量起到關鍵作用。

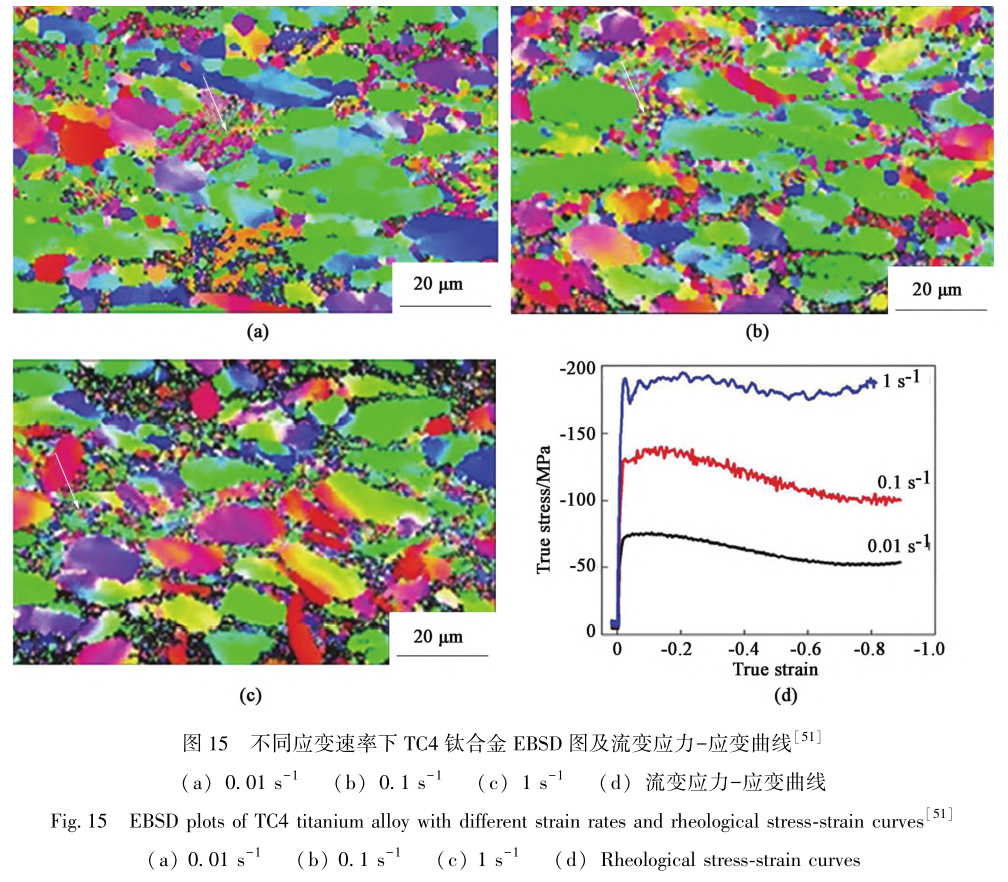

LUOYM等[45]研究發(fā)現(xiàn)應變速率對TC4鈦合金組織的影響取決于變形溫度:實驗測得合金的β轉變溫度為1263K,初生α相的晶粒尺寸在1203K以上隨應變速率的增加而減小,但在1203K以下則呈現(xiàn)振蕩趨勢;在1223K以上,隨著應變率的增加,體積分數(shù)曲線呈振蕩趨勢,但在1223K以下,初生α相的體積分數(shù)減小�����。YANGLQ等[51]研究了初始等軸組織TC4鈦合金在850~930℃溫度范圍��、0.01~1s-1應變速率范圍和70%應變量條件下顯微組織演變和力學性能變化規(guī)律�。圖15a~圖15c白色箭頭所指區(qū)域是拉長的α晶粒之間動態(tài)再結晶形核區(qū)域,在高應變速率下合金沒有足夠的時間釋放畸變能,動態(tài)再結晶形核數(shù)量明顯增多���。從圖15d的真應力-真應變曲線可以看出高應變速率的應力值較低應變速率應力值更高,造成該現(xiàn)象主要是由于隨應變速率升高,一方面激發(fā)位錯增值速率,加工硬化效應明顯,另一方面合金動態(tài)再結晶軟化沒有足夠時間發(fā)生,塑性變形無法充分完成,動態(tài)軟化效應減弱。鈦及鈦合金具有相對較低的熱導率,無法有效地傳遞和分散軋制過程中產生的熱量,高速軋制過程中熱量聚集,溫度梯度上升,增加塑性流動失穩(wěn)的可能性���。

3.4冷卻速率

TC4鈦合金的相變行為隨著冷卻速度的增加依次經(jīng)歷擴散相變�、塊狀相變和馬氏體相變[52]�。當冷卻速度較快時,固溶原子沒有足夠的時間擴散,會形成過飽和的固溶α′馬氏體[53]。冷卻過程中,根據(jù)冷卻速度不同,可能發(fā)生的相變有α′��、a″馬氏體相變�����、無熱ω相變和等溫α相變����。常見的淬火過程的主要相變有α′、a″馬氏體相變和無熱ω相變,選擇合適的冷卻速度和冷卻方式對提升鈦材產品質量起到明顯的促進作用��。

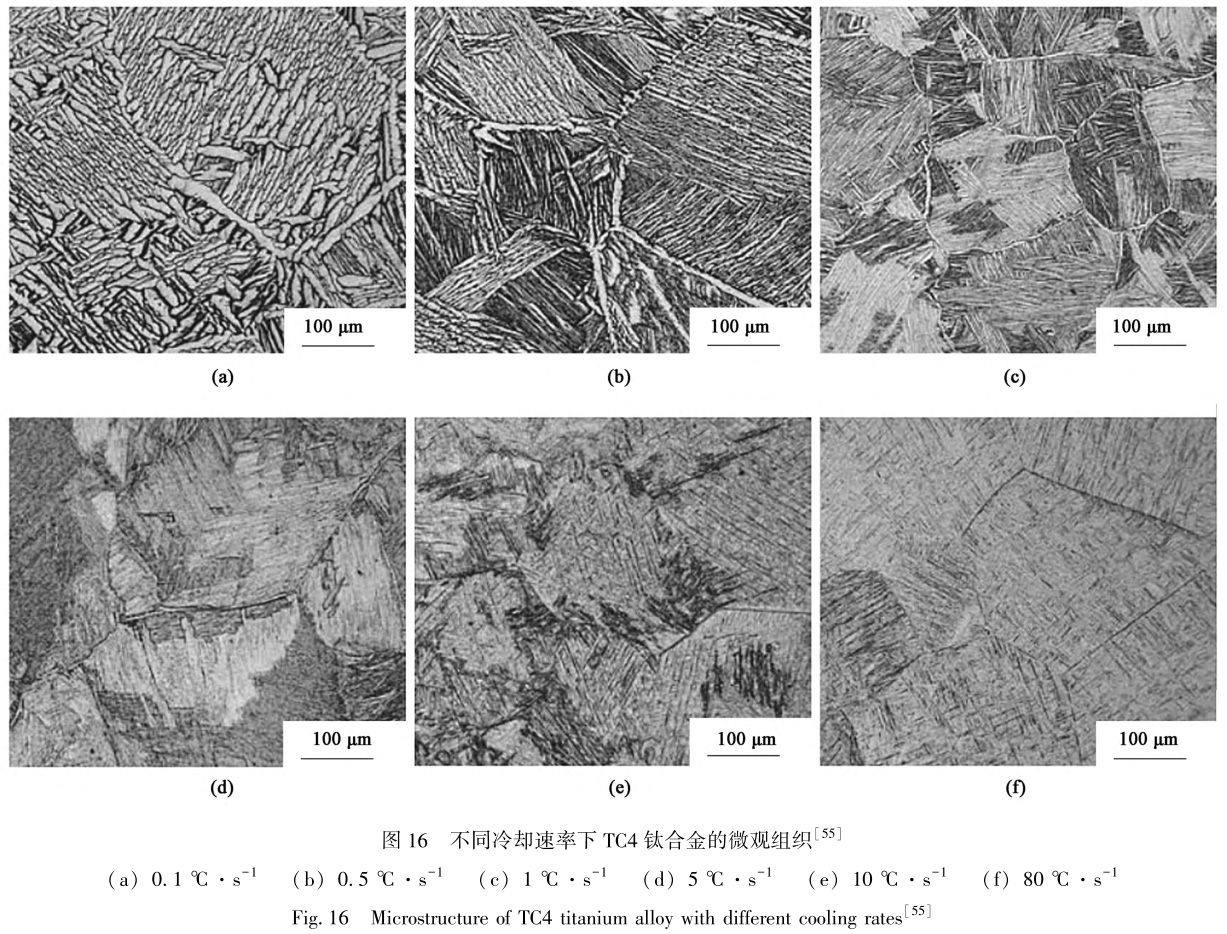

梁爽等[54]在TC4鈦合金完成熱軋工藝之后,采用3種冷卻方式:空冷�����、層流冷卻和水冷,研究結果表明,空冷條件下,部分α相被拉長,軋件的抗拉強度呈現(xiàn)各向異性,塑韌性均不高,綜合性能較層流冷卻和水冷要差;層流冷卻條件下,被拉長的α相數(shù)量明顯增加,軋件的各向抗拉強度較高;水冷條件下,軋件的抗拉強度各向異性得到明顯的改善,斷面收縮率及伸長率均較高,綜合性在3種冷卻方式中最佳。歐梅桂等[55]對TC4鈦合金進行0.1~80℃·s-1不同冷卻速度處理,分析冷卻速度對合金顯微組織和力學性能的影響����。當冷卻速度為0.1℃·s-1時,TC4鈦合金的顯微組織呈現(xiàn)為片層狀β轉變組織(圖16a),冷卻速度達到0.5℃·s-1時,層狀β轉變組織明顯細化(圖16b)。冷卻速度的提升使得β片層厚度減小,提高了TC4鈦合金的強度(表1),這主要是由于增多的相界面阻礙了位錯運動����。冷卻速度過大時TC4鈦合金組織轉變的六方晶格的過飽和固溶馬氏體,使得合金的伸長率和斷面收縮率降低(表1)。通常情況下,鈦合金冷卻時具有很強的尺寸效應,在相關研究中,應考慮到軋件尺寸,設計更寬泛的冷速范圍或充足的冷速形式�����。

4�、熱軋過程中缺陷形成機理

與鋼、鋁等合金相比,鈦合金加工溫度窗口窄�����、工藝參數(shù)敏感性強,從而容易出現(xiàn)一系列宏微觀問題,如裂紋��、組織不均勻等缺陷��。本節(jié)針對TC4鈦合金熱軋時出現(xiàn)的表面裂紋����、塑性流動及絕熱剪切帶進行分析,以期研究上述缺陷的形成機理,為優(yōu)化TC4鈦合金軋制工藝提供參考。

4.1熱軋裂紋

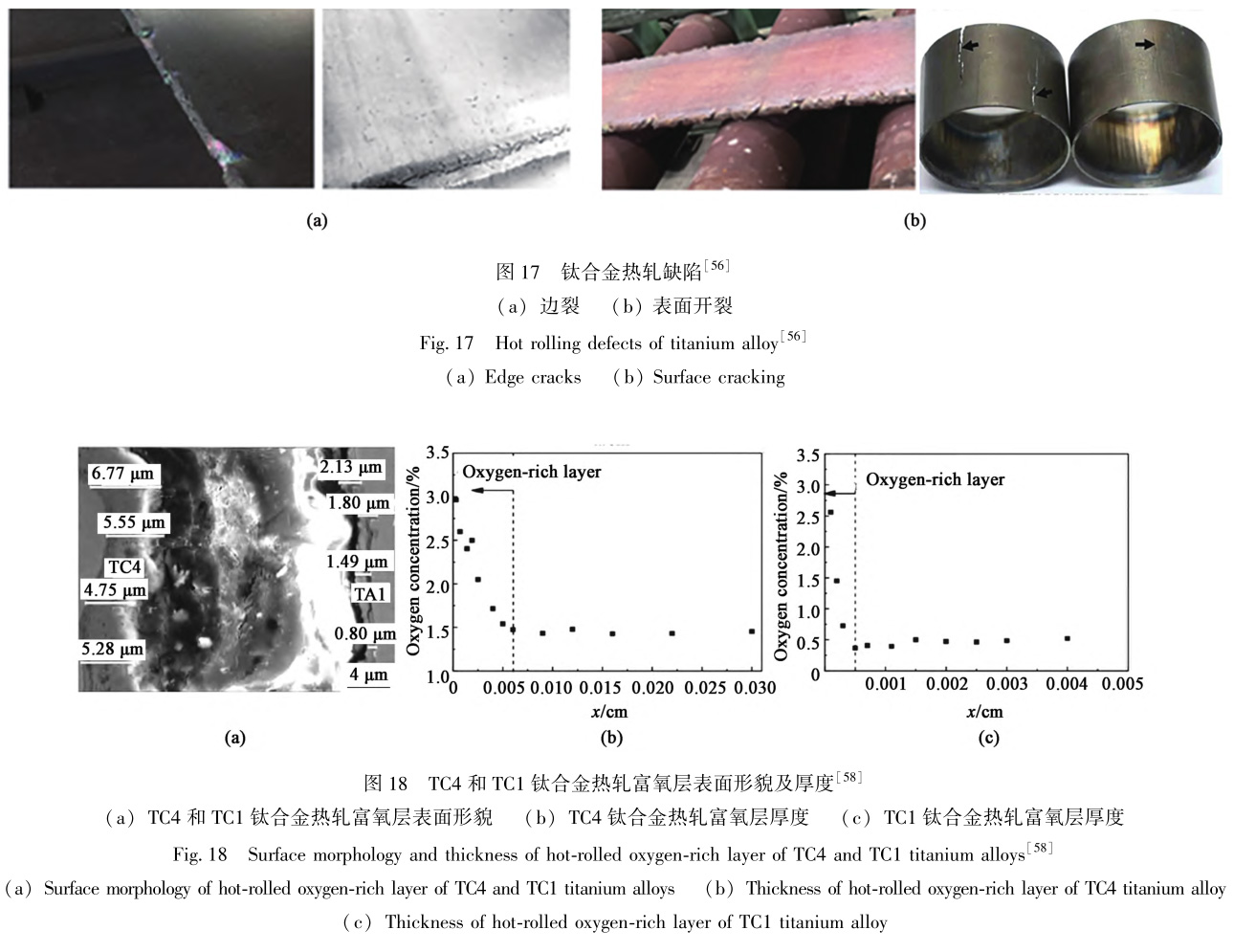

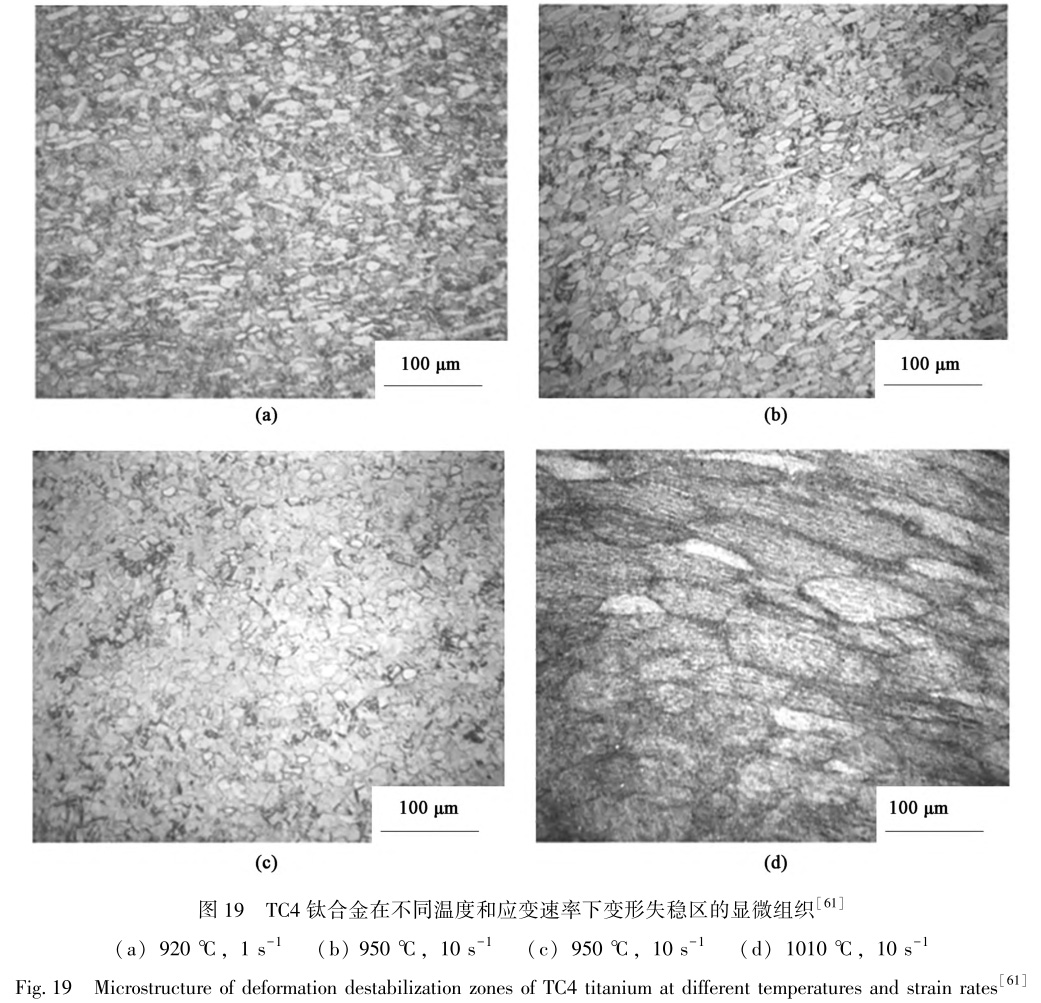

TC4鈦合金的導熱系數(shù)通常比普通鋼要低,開軋溫度過高軋件表面和中心區(qū)域的溫差將會急劇升高,伴隨著相變將會導致軋件變形不均,軋件出現(xiàn)組織缺陷,如板帶邊裂(圖17a)��、表面裂紋(圖17b)等問題[56]�����。鈦合金在熱軋熱軋過程中,氧元素與軋件表面的鈦親和力強,不斷往基體里面擴散,在軋件表面形成富氧層,容易出現(xiàn)裂紋,對軋件的塑性和韌性產生傷害[57],相關研究表明TC4鈦合金軋件裂紋處氧���、氮元素含量異常偏高,加劇軋件加工性能惡化[57]�。崔巖等[58]研究了TC4鈦合金和純鈦在熱軋工藝中軋件吸氧形成富氧層的現(xiàn)象,結果發(fā)現(xiàn)TC4鈦合金相較于純鈦在結構上更為疏松多孔,表明TC4軋件吸氧速率和總量明顯多于純鈦��。

進一步從圖18可以看出,TC4鈦合金的富氧層明顯大于純鈦,其表面裂紋較純鈦嚴重�����。雖然TC4鈦合金現(xiàn)存熱軋工藝中設計了防氧化措施,如涂敷防氧化材料,但這些材料較注重防氧化,而未過多重視其熱塑性��。TC4鈦合金在軋制后仍存在大量裂紋,經(jīng)分析后發(fā)現(xiàn)這些裂紋周邊較多的富氧層����。因此,亟需開發(fā)出鈦合金軋制專用的、具有一定熱塑性的防護劑���。同時,在熱軋過程中需要設定合適的熱軋參數(shù),尤其在道次之間重視搶溫工作��。

4.2局部流動失穩(wěn)

鈦合金在熱軋工藝中,組織中的加工硬化和動態(tài)軟化同時發(fā)生,在加工硬化的塑性做功和誘發(fā)動態(tài)軟化的高溫熱量共同作用下,鈦材局部區(qū)域將會出現(xiàn)溫升過快的現(xiàn)象,導致局部組織軟化,而塑性變形會率先集中在此區(qū)域���。局部和整體的變形不均勻導致組織演變差異,即產生局部流動失穩(wěn)現(xiàn)象[59]����。TC4鈦合金的比熱容較鋼材等金屬要低得多,熱軋過程中的產生的熱量散布不均,局部區(qū)域的溫升和軟化較為突出,因此,常??梢杂^察到局部塑性流動失穩(wěn)現(xiàn)象的發(fā)生[60]。

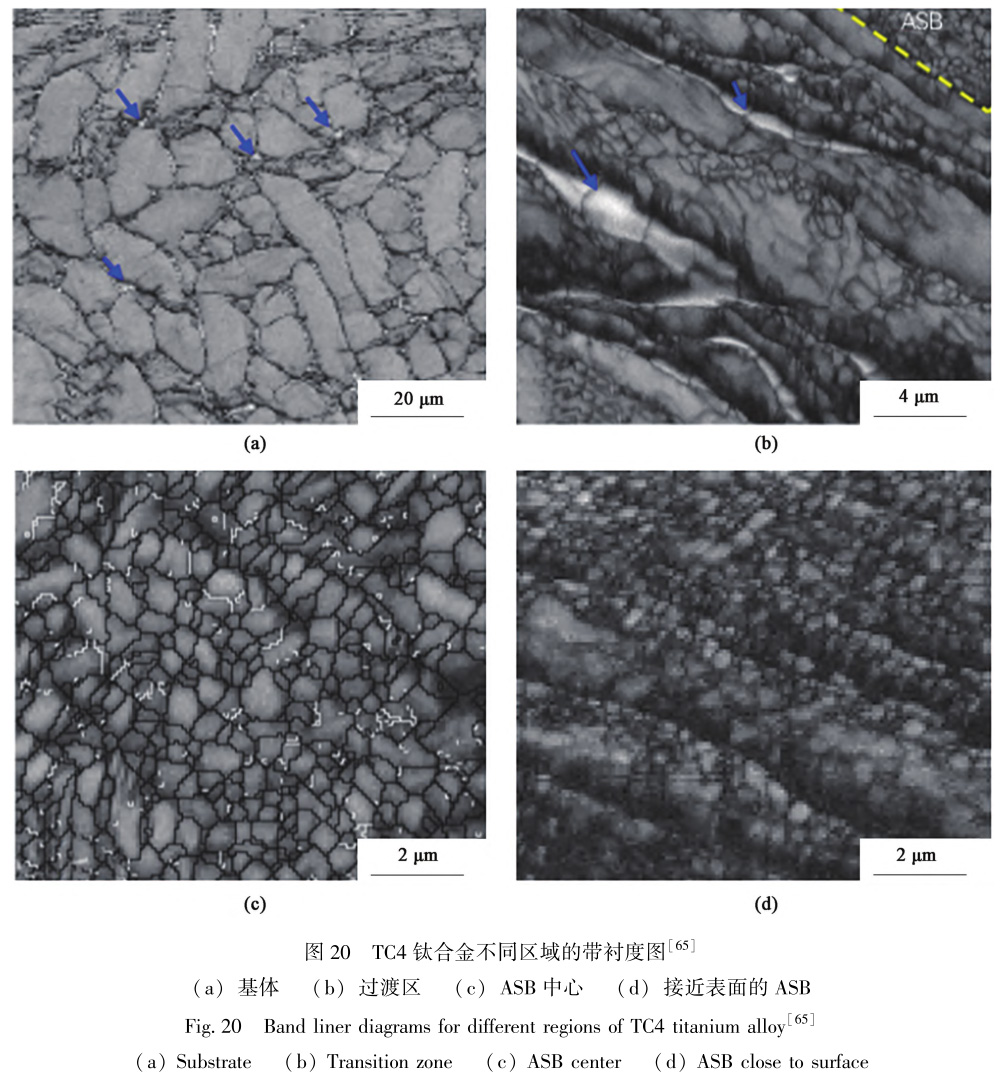

劉誠等[61]在TC4-DT鈦合金熱變形實驗中,研究了軋件局部流動失穩(wěn)區(qū)域組織形貌形成機理(圖19),晶粒變形的均勻性明顯較低�����。分析發(fā)現(xiàn)這是由于在1s-1和10s-1的高應變速率下,極短時間內完成的塑性做工的能量在軋件中無法迅速散去,造成局部組織區(qū)域的溫度上升過快,動態(tài)軟化作用明顯,發(fā)生局部流動失穩(wěn)現(xiàn)象����。研究結果表明高應變速率下TC4鈦合金更容易發(fā)生局部流動失穩(wěn),流變應力不易達到穩(wěn)態(tài)。局部流動塑性失穩(wěn)導致TC4鈦合金的裂紋形成�����、力學性能下降和變形能力減小,降低了材料的負荷能力和壽命,通過調整軋制工藝和方式能夠有效減弱流動塑性失穩(wěn)的發(fā)生����。

4.3絕熱剪切帶

高速沖擊����、裝甲侵徹和軋制成形等高應變速率下[62],材料容易發(fā)生嚴重的塑性變形行為,即絕熱剪切現(xiàn)象[63]�?��!敖^熱”[64]是指僅僅幾十微秒的變形過程中,塑性功轉化的熱量無法有效散去,軋件中出現(xiàn)絕熱區(qū)域,該區(qū)域被稱為絕熱剪切帶(Adia-baticShearBand,ΑSΒ)��。絕熱剪切與局部流動失穩(wěn)的形成機理相似,但是相較于局部流動失穩(wěn),ASB經(jīng)歷快速升溫-急劇冷卻過程,狹長帶狀的���、剪切變形高度局部化的變形區(qū)域甚至能夠穿越整個軋件,對軋件的質量會造成嚴重破壞。TC4鈦合金具有較低的比熱容和熱傳導系數(shù)[65],且α相的滑移系較少,在剪切變形中呈現(xiàn)出對溫度和應變率的高敏感性[66]���。

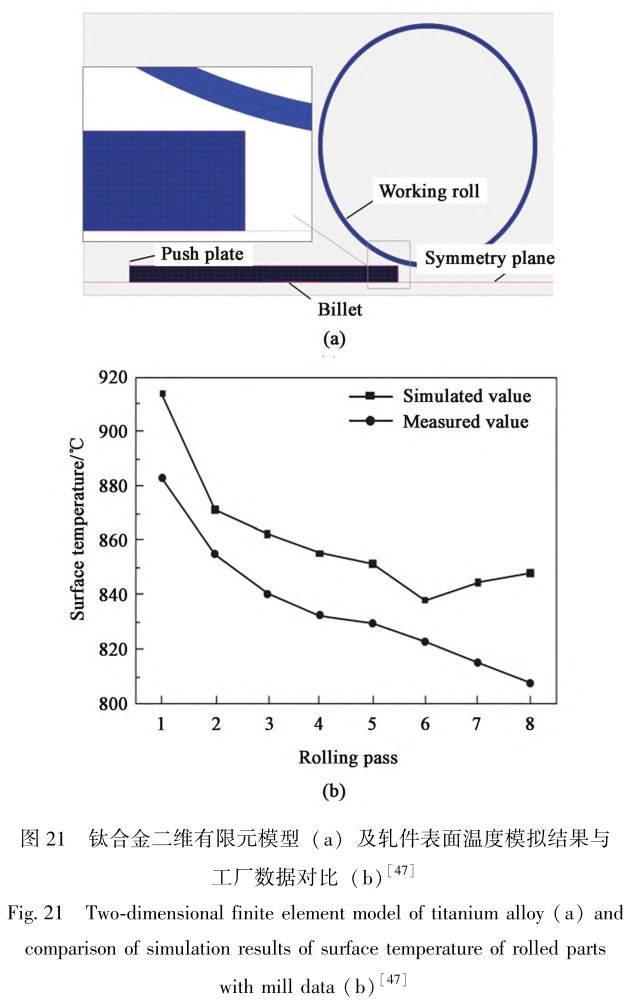

LUOYM等[67]研究了應力狀態(tài)(包括動態(tài)剪切和單軸動態(tài)壓縮)對熱軋TC4鈦合金絕熱剪切帶的影響�。結果表明:單軸壓縮時TC4鈦合金熱軋板橫向試樣的絕熱剪切敏感性最高,軋制方向的試樣絕熱剪切敏感性最低,而在動態(tài)剪切條件下,軋件的絕熱剪切敏感性的各向異性則表現(xiàn)出與之相反的趨勢����。EL-MΑGDE等[68]通過對比TC4鈦合金、Al合金和Mg合金在不同應變速率下的流動行為和延展性,發(fā)現(xiàn)TC4鈦合金板材絕熱剪切帶的生成,對應變速率具有較高的敏感性�。楊柳青等[65]通過研究TC4鈦合金絕熱剪切帶中顯微組織演變,發(fā)現(xiàn)軋件ASB區(qū)域主要由基體、過渡區(qū)和ASB組成(圖20),從基體到ASB區(qū)域顯微組織的演變規(guī)律為:等軸α晶粒和間隙β晶粒逐漸被拉長,小角度晶界逐漸成長為大角度晶界,并伴隨著亞晶和再結晶晶粒數(shù)量的增長,ASB區(qū)域由于發(fā)生動態(tài)再結晶,晶粒尺寸較小,且沒有明顯的織構取向���。

5�����、熱軋過程數(shù)值模擬

科學實驗��、理論推導和數(shù)值模擬已經(jīng)成為當今材料研究領域3種主要研究手段,熱軋過程中軋件的應力場����、溫度場以及微觀組織演變的準確預測和精確控制,對于通過熱加工和熱處理獲得鈦合金所需的機械性能非常重要。隨著計算能力的快速發(fā)展以及對數(shù)值模擬機理的深入理解,有限元模擬及介觀組織模擬等模擬方法已經(jīng)被開發(fā)出來并成功地應用于模擬鈦合金熱軋工藝流程���。

5.1有限元模擬

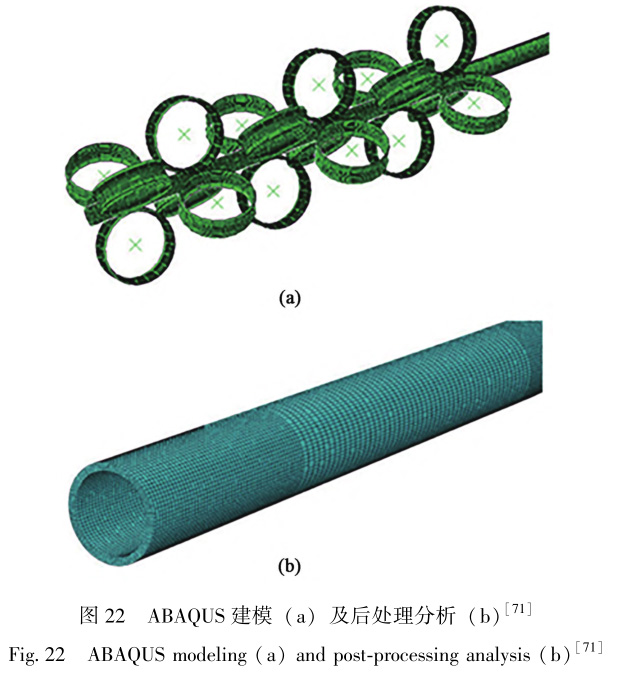

有限元法是基于連續(xù)介質假設,對連續(xù)體進行離散計算的一種方法[69]�。目前,有限元法多用于宏觀尺度的模擬,眾多商業(yè)有限元軟件如ANSYS�、Abaqus、MSC.Marc和Procast等在模擬的精準性上取得了巨大的成功[70]�����。在鈦合金熱軋工藝研究過程中發(fā)現(xiàn),軋件質量缺陷問題,如表面裂紋��、板凸度差及邊部裂紋等,多是由于熱軋工藝參數(shù)選擇不當導致的����。鈦合金具有相對較低的導熱系數(shù),熱軋中的板坯中心與表面、中部與邊緣存在明顯溫度差,溫度不均進一步引發(fā)不連續(xù)的塑性變形,從而誘發(fā)軋制質量缺陷��。徐森等[47]利用有限元軟件MSC.Marc建立TC4鈦合金熱軋模型,研究熱軋工藝過程中板坯溫度變化規(guī)律,研究發(fā)現(xiàn)軋件表面與中心達到最大溫度差120℃時,由于溫差過大,軋件表面出現(xiàn)開裂缺陷,模擬結果與現(xiàn)場實測值符合(圖21)���。SHIJ等[71]采用有限元熱力耦合法和Abaqus軟件對TC4鈦合金半成品管進行研究,分析開軋溫度和軋制速度對TC4鈦合金溫度���、軋制力和功率的影響,研究了900℃和2.93m·s-1輸送速度下的TC4軋件溫度場、應力場和應變場情況(圖22)��。

最終通過實際熱軋測試結果驗證了TC4鈦合金無縫管軋制過程的模擬精準性,管道形狀與仿真結果吻合良好�����。有限元模擬結果分析為實際TC4鈦合金軋制過程工藝參數(shù)的制定提供了有效指導,有效改善了軋件的軋制質量缺陷��。

5.2介觀組織模擬

鈦合金在熱軋工藝過程中,顯微組織在加工硬化和動態(tài)軟化的共同作用下會發(fā)生顯著的變化,對介觀顯微組織變化的模擬,常見的有幾何法[72]�、蒙特卡羅(Monte

Carlo,MC)法[73]和元胞自動機(CellularAutomaton,CA)法[74]。目前CA法在模擬TC4鈦合金的微觀組織演變方面應用廣泛,尤其是在回復���、再結晶���、晶粒長大、相變

和凝固等組織演變方面的研究已經(jīng)取得重要的研究成果�����。

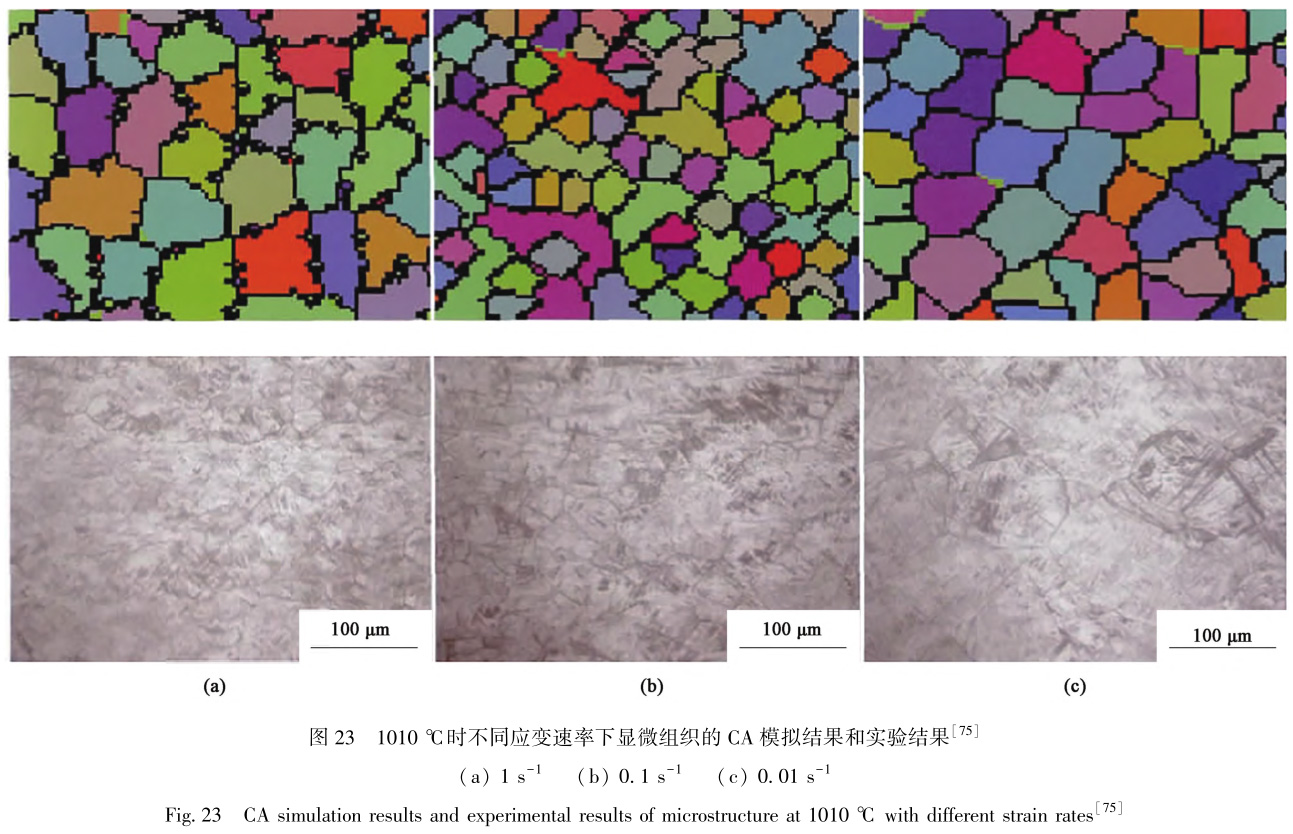

在鈦合金的熱軋過程中,晶粒變形�����、再結晶形核及長大的動態(tài)再結晶行為普遍發(fā)生,劉誠等[75]建立了TC4-DT鈦合金熱加工過程中動態(tài)再結晶的元胞自動機模型,模擬結果表明TC4-DT在熱變形過程中顯微組織的變化規(guī)律,并用動態(tài)再結晶理論進行了解釋,根據(jù)模擬條件進行了相應的熱加工實驗,結果表明CA模擬與實驗結吻合度良好(圖23)。

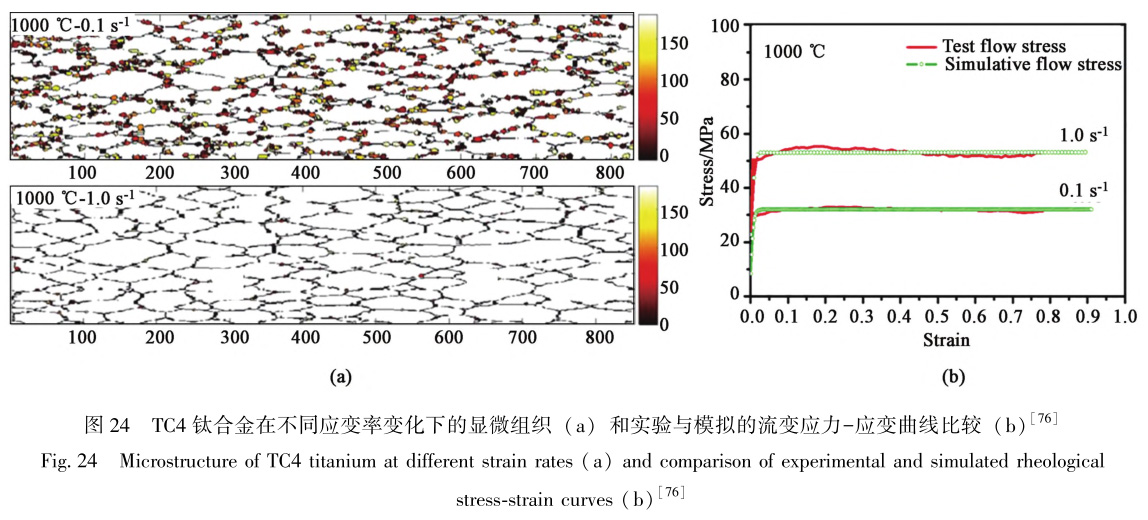

HANF等[76]基于位錯驅動形核和晶粒生長動力學理論,建立了模擬動態(tài)再結晶的元胞自動機模型,以分析TC4鈦合金在熱壓縮變形過程中的顯微組織演變,模擬結果表明:隨著應變的增加���、應變速率的降低和變形溫度的升高,再結晶體積分數(shù)和再結晶平均晶粒尺寸穩(wěn)步增加(圖24a)�����。將模擬的流動應力-應變曲線與實驗得到的應力-應變曲線進行對比,驗證了元胞自動機模型的合理性和準確性(圖24b)��。

6����、展望

TC4鈦合金綜合性能優(yōu)異,已成功應用于航空航天��、海洋工程�����、石油化工及生物醫(yī)療等領域,其占所有鈦及鈦合金應用總量的50%以上����。本文通過闡述國內外關于TC4鈦合金熱軋過程中組織演變和性能控制機理的研究,發(fā)現(xiàn)該合金在熱軋時仍存在較多問題,文中雖提出一些改進、優(yōu)化該合金熱軋工藝的方法及措施,但關于TC4鈦合金軋制技術的進一步發(fā)展仍需要持續(xù)完善��。對TC4鈦合金軋制提出以下3點展望。

(1)微觀組織的精細控制:TC4鈦合金的熱軋過程中,顯微組織與力學性能的復雜變化密切關聯(lián)��。微觀結構的演變不僅直接影響材料的流變行為,還在很大程度上決定了其力學性能�。因此,借助深入的變形機理研究,有必要深刻理解鈦合金組織演變的規(guī)律。通過深入的組織控制研究,優(yōu)化加工參數(shù),可以精細地調控鈦合金的微觀結構,從而顯著提升材料的質量與性能�。

(2)工藝參數(shù)的智能調控:TC4鈦合金對于熱軋工藝參數(shù),如軋制溫度��、應變量以及應變速率,表現(xiàn)出高度的敏感性�����。只有在適宜的熱軋溫度區(qū)間內,才能獲得均勻的組織���、細小的晶粒以及卓越的力學性能�。同時,智能調控工藝參數(shù)有助于實現(xiàn)協(xié)調變形,從而避免在軋制過程中引發(fā)缺陷的隱憂�����。

(3)融合實驗與數(shù)值模擬的深度研究:當前TC4熱軋工藝研究,正處于實驗數(shù)據(jù)與數(shù)值模擬技術融合的重要階段��。結合實驗數(shù)據(jù),可以深入了解軋件的宏觀變形以及微觀組織的演變規(guī)律�。通過精準的數(shù)值模擬,能夠更好地解析材料在復雜工藝條件下的行為。這一深度研究路徑,不僅有助于提升國內TC4鈦合金軋件的質量,還將有力地推動其在高端應用領域的拓展����。

綜上所述,TC4鈦合金在熱軋工藝中的研究具有重要的理論和實踐意義����。通過精細組織控制�����、智能工藝調控以及實驗與數(shù)值模擬的深度融合,可以為提升合金質量�、拓展高端應用領域打下堅實基礎,進一步促進我國在鈦合金領域的創(chuàng)新與發(fā)展。

參考文獻:

[1]FROES

F.

Advanced

metals

for

aerospace

and

automotive

use

[J].

Materials

Science

and

Engineering:

A,

1994,

184(2):

119-33.

[2]張關梅,黃海廣,張浩澤,等.

軋制溫度對TA31鈦合金熱

軋板材組織與性能的影響[J].

塑性工程學報,2022,29

(11):224-232.

ZHANG

Guanmei,HUANG

Haiguang,ZHANG

Haoze,

et

al.

Effect

of

rolling

temperature

on

microstructure

and

properties

of

TA31

titanium

alloy

hot

rolled

plate,

[J].

Journal

of

Plasticity

En-

gineering,

2022,29(11):224-232.

[3]CAPPOLA

J,

STINVILLE

J-C,

CHARPAGNE

M-A,

et

al.

On

the

localization

of

plastic

strain

in

microtextured

regions

of

Ti-6Al-4V

[J].

Acta

Materialia,

2021,

204:

116492.

[4]SRINIVASAN

R,

MIRACLE

D,

TAMIRISAKANDALA

S.

Direct

rolling

of

as-cast

Ti-6Al-4V

modified

with

trace

additions

of

boron

[J].

Materials

Science

and

Engineering:

A,

2008,

487(1-2):

541-51.

[5]QIU

G

Z,

GUO

Y

F.

Current

situation

and

development

trend

of

ti-

tanium

metal

industry

in

China

[J].International

Journal

of

Min-

erals,

Metallurgy

and

Materials,

2022,29(4):599-610.

[6]王晉忠,王惠梅,王永飛,等.變形態(tài)TC4鈦合金熱壓縮本

構方程及熱加工圖研究[J].

熱加工工藝,2023,52(23):

100-104,108.

WANG

jinzhong,

WANG

Huimei,

WANG

Yongfei,et

al.

Study

on

constitutive

equation

and

thermal

processing

map

of

deformed

tc4

titanium

alloy

under

hot

compression[J].

Hot

Working

Tech-

nology,

2023,52(23):100-104,108.

[7]許成.

TC4鈦合金板材熱軋工藝研究

[D]

秦皇島:

燕山大學,

2018.

XU

Cheng.

Study

on

hot

rolling

process

of

TC4

titanium

alloy

sheet

[D].

Qinhuangdao:

Yanshan

University,

2018.

[8]ZHANG

H,

HUANG

G,

ROVEN

H

J,

et

al.

Influence

of

different

rolling

routes

on

the

microstructure

evolution

and

properties

of

AZ31

magnesium

alloy

sheets

[J].

Materials

&

Design,

2013,

50:

667-73.

[9]LIU

D

K,

HUANG

G

S,

GONG

G

L,

et

al.

Influence

of

different

rolling

routes

on

mechanical

anisotropy

and

formability

of

commer-

cially

pure

titanium

sheet

[J].

Transactions

of

Nonferrous

Metals

Society

of

China,

2017,

27(6):

1306-1312.

[10]

姚學峰.

超細晶TC4鈦合金的制備及組織與力學性能研究

[D].

上海:

上海交通大學,

2017.

YAO

Xuefeng.

Fabrication

of

ultrafined

Ti6Al4V

and

their

micro-

structure

and

mechanical

properties[D].

Shanghai:

Shanghai

Jiao

Tong

University,

2017.

[11]

趙帥.

EB爐熔鑄TC4鈦合金扁坯交叉熱軋與熱處理的組織和

性能研究

[D].

昆明:

昆明理工大學,

2019.

ZHAO

Shai.A

dissertation

submitted

for

the

degree

of

master

of

materials

processing

engineering[D].

Kunming:

Kunming

Uni-

versity

of

Science

and

Technology,

2019.

[12]

LI

J

P,

LIU

Z

G,

LI

J.

Influence

of

asymmetric

hot

rolling

on

mi-

crostructure

and

mechanical

property

of

Ti-6Al-4V

alloy

sheet

[J].

Rare

Metal

Materials

and

Engineering,

2016,

45(5):

1168-

1174.

[13]

TIAN

Y,

GUO

Y

H,

WANG

Z

D,

et

al.

Analysis

of

rolling

pres-

sure

in

asymmetrical

rolling

process

by

slab

method

[J].

Journal

of

Iron

and

Steel

Research

International,

2009,

16(4):

22-26.

[14]

劉寶龍,

任廷志,

何毅,

等.

金屬板材異步軋制力理論模型

[J].

燕山大學學報,

2017,

41(5):

407-412,

456.

LIU

Baolong,REN

Tingzhi,HE

Yi,et

al.Theoretical

model

of

asynchronous

rolling

force

for

metal

sheets

[J].

Journal

of

Yanshan

University,

2017,

41(5):

407-412,456.

[15]

WAUTHIER

A,

REGLE

H,

FORMIGONI

J,

et

al.

The

effects

of

asymmetrical

cold

rolling

on

kinetics,

grain

size

and

texture

in

IF

steels

[J].

Materials

Characterization,

2009,

60(2):

90-95.

[16]

白小雷,

李建平,

劉珍光,

等.

異步熱軋及熱處理對鈦合金

TC4組織和力學性能的影響

[J].

熱加工工藝,

2015,

44

(7):

44-46,

50.

BAI

Xiaolei,LI

Jianping,LIU

Zhenguang,et

al.

Effects

of

a-

synchronous

rolling

and

heat

treatment

on

microstructure

and

me-

chanical

properties

of

TC4

titanium

alloy

[J].

Hot

Working

Tech-

nology,

2015,

44(7):

44-46,

50.

[17]

洪權.

Ti-6Al-4V合金薄板包覆疊軋加工工藝與組織性能研究

[D].

西安:

西北工業(yè)大學,

2005.

HONG

Quan.

Study

on

the

coating

and

rolling

process

and

micro-

structure

and

properties

of

Ti-6Al-4V

alloy

thin

plate[D].

Xi′an:

Northwestern

Polytechnical

University,

2005.

[18]

任連保,

王紅武,

胡清熊,

等.

TC4包復疊軋薄板組織與性能

特征

[J].

稀有金屬,

2004,

28(1):

274-276.

REN

Lianbao,WANG

Hongwu,HU

Qingxiong,

et

al.

Micro-

structure

and

property

characteristics

of

tc4

cladding

rolled

thin

plate

[J].

Chinese

Journal

of

Rare

Metals,2004,

28(1):

274-

276.

[19]

高維娜,

王蕊寧,

黨鵬,

等.

各向異性優(yōu)良的TC4寬幅薄板制

備工藝研究

[J].

熱加工工藝,

2014,

43(19):

152-154.

GAO

Weina,

WANG

Ruining,

DANG

Peng,

et

al.

Research

on

preparation

technology

of

wide

tc4

sheet

with

excellent

anisotropism

[J].

Hot

Working

Technology,

2014,

43(19):

152-154.

[20]

張國霞,

田云飛,

王國棟,

等.

超塑成形用TC4鈦合金薄板軋

制工藝試驗研究

[J].

熱加工工藝,

2018,

47(17):

44-46,

50.

ZHANG

Guoxia,

TIAN

Yunfei,

WANG

Guodong,

et

al.

Experi-

mental

study

on

rolling

process

of

TC4

titanium

sheet

for

superplas-

tic

forming[J].

Hot

Working

Technology,

2018,

47(17):

44-

46,

50.

[21]

呂祥鴻,

舒瀅,

趙國仙,

等.

鈦合金石油管材的研究和應用進

展

[J].

稀有金屬材料與工程,

2014,

43(6):

1518-1524.

Lü

Xianghong,

SHU

Ying,

ZHAO

Guoxian,

et

al.

Research

and

application

progress

of

ti

alloy

oil

country

tubular

goods[J].

Rare

Metal

Materials

and

Engineering,

2014,

43(6):

1518-1524.

[22]

熊漢城,

黃海廣,

李志敏,

等.

退火溫度對大口徑TC4合金無

縫管組織與性能的影響

[J].

金屬熱處理,

2019,

44(12):

107-111.

XIONG

Hancheng,

HUANG

Haiguang,

LI

Zhimin,

et

al.

Effect

of

annealing

temperature

on

microstructure

and

mechanical

properties

of

large

diameter

TC4

titanium

alloy

seamless

tube[J].

Heat

Treatment

of

Metals,

2019,

44(12):

107-111.

[23]

李寶霞,

李紅博,

趙富強,

等.

大規(guī)格TC4無縫管材工藝研究

[J].

有色金屬加工,

2018,

47(5):

47-49.

LI

Baoxia,LI

Hongbo,

ZHAO

Fuqiang,

et

al.

Study

on

technolo-

gy

of

large

size

TC4

seamless

pipe[J].

Nonferrous

Metals

Pro-

cessing,

2018,

47(5):

47-49.

[24]

黃帆,

海敏娜,

蔣繼新.

TC4鈦合金熱連軋棒材孔型改進

[J].

金屬世界,

2019,

(6):

54-57.

HUANG

Fan,

HAI

Minna,

JIANG

Jixin,

et

al.

Improvement

of

pass

for

TC4

titanium

alloy

hot

continuous

rolling

bars[J].

Metal

World,

2019,

(6):

54-57.

[25]

LOPATIN

N

V.

Effect

of

hot

rolling

by

screw

mill

on

microstruc-

ture

of

a

Ti-6Al-4V

titanium

alloy

[J].

International

Journal

of

Material

Forming,

2013,

6(4):

459-465.

[26]

EASTON

M

A,

QIAN

M,

PRASAD

A,

et

al.

Recent

advances

in

grain

refinement

of

light

metals

and

alloys[J].

Current

Opinion

in

Solid

State

and

Materials

Science,

2016,

20(1):

13-24.

[27]

MURTY

S

V

S

N,

NAYAN

N,

KUMAR

P,

et

al.

Microstructure-

texture-mechanical

properties

relationship

in

multi-pass

warm

rolled

Ti-6Al-4V

alloy

[J].

Materials

Science

and

Engineering:

A,

2014,

589:

174-81.

[28]

SERGUEEVA

A

V,

STOLYAROV

V

V,

VALIEV

R

Z,

et

al.

En-

hanced

superplasticity

in

a

Ti-6Al-4V

alloy

processed

by

severe

plastic

deformation

[J].

Scripta

Materialia,

2000,

43(9):

819-

824.

[29]

SEMENOVA

I

P,

RAAB

G

I,

SAITOVA

L

R,

et

al.

The

effect

of

equal-channel

angular

pressing

on

the

structure

and

mechanical

be-

havior

of

Ti-6Al-4V

alloy

[J].

Materials

Science

and

Engineering:

A,

2004,

387-389:

805-808.

[30]

ZHEREBTSOV

S,

SALISHCHEV

G,

?OJKOWSKI

W.

Strengthe-

ning

of

a

Ti-6Al-4V

titanium

alloy

by

means

of

hydrostatic

extrusion

and

other

methods

[J].

Materials

Science

and

Engineering:

A,

2009,

515(1):

43-48.

[31]

LI

H,

WANG

K,

XIN

L,

et

al.

Effect

of

hot

rolling

and

annealing

on

phase

component,

recrystallization,

and

mechanical

properties

of

TC21

titanium

alloy

[J].

Journal

of

Materials

Engineering

and

Performance,

2022,

31(3):

2496-508.

[32]

WANG

X,

ZHAN

M,

GAO

P,

et

al.

Deformation

mode

dependent

mechanism

and

kinetics

of

dynamic

recrystallization

in

hot

working

of

titanium

alloy

[J].

Materials

Science

and

Engineering:

A,

2020,

772:

138804.

[33]

WANG

X,

ZHAN

M,

GAO

P,

et

al.

Deformation

mode

dependent

mechanism

and

kinetics

of

dynamic

recrystallization

in

hot

working

of

titanium

alloy

[J].

Materials

Science

and

Engineering:

A,

2020,

772:

138804.

[34]

SINGH

A,

SCHWARZER

R.

Evolution

of

texture

during

thermo-

mechanical

processing

of

titanium

and

its

alloys

[J].

Transactions

of

the

Indian

Institute

of

Metals,

2008,

61(5):

371-87.

[35]

韓盈,

余偉,

董恩濤,

等.

軋制工藝對TC4合金板材織構演變

及組織和性能的影響

[J].

稀有金屬材料與工程,

2021,

50

(10):

3585-3590.

HAN

Ying,

YU

Wei,

DONG

Entao,

et

al.

Effect

of

rolling

process

on

texture

evolution,

microstructure

and

mechanical

properties

of

TC4

alloy

plate[J].

Rare

Metal

Materials

and

Engineering,

2021,

50(10):

3585-3590.

[36]

陳洪美,

臧千昊,

張靜,

等.

冷軋TC4鈦合金管材的織構研究

[J].

特種鑄造及有色合金,

2015,

35(10):

1012-1015.

CHEN

Hongmei,ZANG

Qianhao,

ZHANG

Jing,

et

al.

Texture

of

tc4

titanium

alloy

tubes

processed

by

cold

rolling[J].

Special

Casting

and

Nonferrous

alloys,

2015,

35(10):

1012-1015.

[37]

SONG

J

H,

HONG

K

J,

HA

T

K,

et

al.

The

effect

of

hot

rolling

condition

on

the

anisotropy

of

mechanical

properties

in

Ti-6Al-4V

alloy

[J].

Materials

Science

and

Engineering:

A,

2007,

449-

451:

144-148.

[38]

OBASI

G,

BIROSCA

S,

PRAKASH

D

L,

et

al.

The

influence

of

rolling

temperature

on

texture

evolution

and

variant

selection

during

α→

β→

α

phase

transformation

in

Ti-6Al-4V

[J].

Acta

Materia-

lia,

2012,

60(17):

6013-6024.

[39]

王偉,

王萌,

蔡軍,

等.

EB爐熔煉TC4鈦合金軋制過程中的

組織演變與力學性能

[J].

材料導報,

2021,

35(8):

140-

145.

WANG

Wei,WANG

Meng,

CAI

Jun,

et

al.

Microstructure

evolu-

tion

and

mechanical

properties

of

TC4

alloy

prepared

by

electron

beam

cold

hearth

furnace

during

rolling

process[J].

Materials

Reports,

2021,

35(8):

140-145.

[40]

SABAT

R,

SURYA

PAVAN

M,

AAKASH

D,

et

al.

Mechanism

of

texture

and

microstructure

evolution

during

warm

rolling

of

Ti-6Al-

4V

alloy

[J].

Philosophical

Magazine,

2018,

98(28):

2562-

2581.

[41]

叢陽陽.

基于相變的TC4鈦合金軋制過程模擬計算與研究

[D].

秦皇島:

燕山大學,

2014.

CONG

Yangyang.

Simulation

and

research

about

tc4

alloy′s

rolling

process

based

on

phase

change[D].

Qinhuangdao:

Yanshan

Uni-

versity,

2014.

[42]

李瑞,

關蕾,

馮秋元,

等.

軋制工藝對TC4ELI鈦合金超寬幅

厚板材組織與力學性能的影響

[J].

材料熱處理學報,

2020,

41(1):

39-43.

LI

Rui,

GUAN

Lei,

FENG

Qiuyuan,

et

al.

Effect

of

rolling

process

on

microstructure

and

mechanical

properties

of

TC4eli

tita-

nium

alloy

with

ultra-wide

thickness

plate[J].

Transactions

of

Materials

and

Heat

Treatment,

2020,

41(1):

39-43.

[43]

SUN

S

D,

ZONG

Y

Y,

SHAN

D

B,

et

al.

Hot

deformation

behav-

ior

and

microstructure

evolution

of

TC4

titanium

alloy

[J].

Trans-

actions

of

Nonferrous

Metals

Society

of

China,

2010,

20(11):

2181-2184.

[44]

SALEM

A

A,

GLAVICIC

M

G,

SEMIATIN

S

L.

The

effect

of

pre-

heat

temperature

and

inter-pass

reheating

on

microstructure

and

texture

evolution

during

hot

rolling

of

Ti-6Al-4V

[J].

Materials

Science

and

Engineering:

A,

2008,

496(1):

169-176.

[45]

LUO

Y

M,

LIU

J

X,

LI

S

K,

et

al.

Effect

of

hot-rolling

tempera-

ture

on

microstructure

and

dynamic

mechanical

properties

of

Ti-

6Al-4V

alloy

[J].

Rare

Metal

Materials

and

Engineering,

2018,

47(5):

1333-1340.

[46]

任萬波.

軋制工藝對TC4中厚板組織和性能的影響

[J].

鋼鐵

釩鈦,

2020,

41(2):

58-62.

REN

Wanbo.

Effect

of

rolling

process

on

microstructure

and

prop-

erties

of

TC4

titanium

alloy

plate

[J].

Iron

Steel

Vanadium

Titani-

um,

2020,

41(2):

58-62.

[47]

徐森,

孫靜娜,

崔永軍.

TC4鈦合金板材熱軋全流程溫度場研

究

[J].

燕山大學學報,

2021,

45(2):

122-128.

XU

Sen,SUN

Jingna,CUI

Yongjun.

Free

vibration

of

magnetic

gear

with

intersecting

axes

under

internal

resonance[J].

Journal

of

Yanshan

University,

2021,

45(2):

122-128.

[48]

姚學峰,

付立銘,

單愛黨.

大變形熱軋制備超細晶TC4鈦合金

的組織與性能

[J].

機械工程材料,

2018,

42(3):

57-61,

66.

YAO

Xuefeng,

FU

Liming,

SHAN

Aidang,

Microstructure

and

mechanical

properties

of

ultrafine-grained

TC4

titanium

alloy

pre-

pared

by

severe

hot

rolling[J].

Materials

for

Mechanical

Engi-

neering,

2018,

42(3):

57-61,

66.

[49]

趙冰,

侯紅亮,

李志強,

等.

TC4鈦合金電子束自由成形/熱軋

加工組織演變規(guī)律研究

[J].

材料導報,

2015,

29(8):

1-6.

ZHAO

Bing,

HOU

Hongliang,

LI

Zhiqiang,

et

al.

Microstructure

evolution

of

TC4

titanium

alloy

during

electron

beam

free

forming

and

hot

rolling[J].

Materials

Reports,

2015,

29(8):

1-6.

[50]

HU

Y,

HUO

Y,

HE

T.

Mechanical

behavior

and

microstructure

e-

volution

of

TC4

alloy

during

high

temperature

plastic

deformation

[J].

Procedia

Manufacturing,

2020,

50:

642-646.

[51]YANG

L

Q,

YANG

Y

Q.

Deformed

microstructure

and

texture

of

Ti6Al4V

alloy

[J].

Transactions

of

Nonferrous

Metals

Society

of

China,

2014,

24(10):

3103-3110.

[52]

劉睿,

惠松驍,

葉文君,

等.

冷卻速度對TC4鈦合金動態(tài)斷裂

韌性的影響

[J].

中國有色金屬學報,

2010,

20(S1):

690-

694.

LIU

Rui,

HUI

Songxiao,

YE

Wenjun,

et

al.

Effects

of

cooling

rate

on

dynamic

fracture

toughness

for

TC4

titanium

alloy[J].

The

Chinese

Journal

of

Nonferrous

Metals,

2010,

20(S1):

690-694.

[53]

OU

M,

ZHANG

S,

SONG

H,

et

al.

Effects

of

different

cooling

methods

on

microstructure

and

mechanical

properties

of

TC4

alloy

[C]//High

Performance

Structural

Materials:

Chinese

Materials

Conference

2017

18th.

Springer

Singapore,

2018:

539-547.

[54]

梁爽,

劉智鑫,

孫雪嬌,

等.

冷卻速度對熱軋后TC4鈦合金小

棒材組織與性能的影響

[J].

有色冶金節(jié)能,

2017,

33(3):

41-43.

LIANG

Shuang,

LIU

Zhixin,

SUN

Xuejiao,

et

al.

Influence

of

cooling

rate

on

microstructure

and

performance

of

TC4

titanium

bars

after

hot

rolling[J].

Energy

Saving

of

Non-ferrous

Metallurgy,

2017,

33(3):

41-43.

[55]

歐梅桂,

夏麒帆,

宋洪超,

等.

冷速對TC4鈦合金組織和性能

的影響

[J].

稀有金屬材料與工程,

2019,

48(2):

638-643.

OU

Meigui,

XIA

Qifan,

SONG

Hongchao,

et

al.

Effect

of

different

cooling

rates

on

microstructure

and

mechanical

properties

of

TC4

alloy[J].

Rare

Metal

Materials

and

Engineering,

2019,

48

(2):

638-643.

[56]

張家銘,

余偉,

張澤宇.

工業(yè)純鈦熱軋及冷軋板表面缺陷研究

[J].

金屬功能材料,

2020,

27(1):

8-15.

ZHANG

Jiaming,YU

Wei,

ZHANG

Zeyu.

Research

on

surface

defects

of

commercially

pure

titanium

hot-rolled

and

cold-rolled

plates[J].

Metallic

Functional

Materials,

2020,

27(1):

8-

15.

[57]

孫付濤,

韓晨.

TC4鈦合金板帶高溫成形性能研究

[J].

有色

金屬材料與工程,

2017,

38(4):

204-209.

SUN

Futao,

HAN

Chen.

Study

on

high

temperature

forming

per-

formance

of

TC4

titanium

alloy

strip[J].

Nonferrous

Metal

Mate-

rials

and

Engineering,

2017,

38(4):

204-209.

[58]

崔巖,

孫新軍,

董常青,

等.

TA1純鈦和TC4鈦合金板熱軋過

程中表面氧化和滲氧行為

[J].

熱加工工藝,

2022,

51(3):

13-16,

25.

CUI

Yan,

SUN

Xinjun,

DONG

Changqing,

et

al.

Surface

oxida-

tion

and

oxygen

permeation

behavior

of

ta1

pure

titanium

and

TC4

titanium

alloy

plates

during

hot

rolling[J].

Hot

Working

Technol-

ogy,

2022,

51(3):

13-16,

25.

[59]

MA

W,

SHUANG

F.

The

plastic

flow

stability

of

chip

materials

in

metal

cutting

process[J].

The

International

Journal

of

Advanced

Manufacturing

Technology,

2019,

105:

1933-1948.

[60]

MENG

M,

FAN

X

G,

GUO

L

G,

et

al.

Achieving

fine-grained

e-

quiaxed

alpha

via

thermo-mechanical

loading

under

off-equilibrium

state

in

two-phase

Ti-alloys[J].

Journal

of

Materials

Processing

Technology,

2018,

259:

397-408.

[61]

劉誠,

董洪波,

張貴華,

等

基于Murty判據(jù)的TC4-DT合金加

工圖及失穩(wěn)分析

[J].

鍛壓技術,

2015,

40(1):

113-8.

LIU

Cheng,DONG

Hongbo,

ZHANG

Guihua,

et

al.

Processing

drawing

and

flow

instability

analysis

of

TC4-DT

titanium

alloy

based

on

Murty

criterion[J].

Forging

&

Stamping

Technology,

2015,

40(1):

113-8.

[62]

TENG

X,

WIERZBICKI

T,

COUQUE

H.

On

the

transition

from

adiabatic

shear

banding

to

fracture

[J].

Mechanics

of

Materials,

2007,

39(2):

107-25.

[63]

劉新芹,

張敏,

李淑華.

TC4和DT4合金的絕熱剪切行為

[J].

材料科學與工程學報,

2009,

27(5):

755-757,

803.

LIU

Xin-qin,

ZHANG

Min,

LI

Shuhua.Localized

adiabatic

shear

deformation

of

TC4

and

DT4

alloys[J].

Journal

of

Materials

Sci-

ence

Engineering,

2009,

27(5):

755-757,

803.

[64]

楊揚,程信林.絕熱剪切的研究現(xiàn)狀及發(fā)展趨勢[J].中國

有色金屬學報,2002,(3):401-408.

YANG

Yang,

CHENG

Xinlin.

Current

status

and

trends

in

resear-

ches

on

adiabatic

shearing[J].

The

Chinese

Journal

of

Nonferrous

Metals,

2002,

(3):

401-8.

[65]

楊柳青,

楊延清,

陳爽,

等.

TC4鈦合金絕熱剪切帶的微觀組

織及織構

[J].

金屬熱處理,

2014,

39(11):

15-19.

YANG

Liuqing,YANG

Yanqing,

CHEN

Shuang,

et

al.

Micro-

structure

and

texture

of

adiabatic

shear

band

in

TC4

titanium

alloy

[J].

Heat

Treatment

of

Metals,

2014,

39(11):

15-19.

[66]

LIU

X,

TAN

C,

ZHANG

J,

et

al.

Influence

of

microstructure

and

strain

rate

on

adiabatic

shearing

behavior

in

Ti-6Al-4V

alloys

[J].Materials

Science

and

Engineering:

A,

2009,

501(1):

30-36.

[67]

LUO

Y

M,

LIU

J

X,

CHENG

X

W,

et

al.

Adiabatic

shear

banding

of

hot-rolling

Ti-6Al-4V

alloy

subjected

to

dynamic

shearing

and

u-

niaxial

dynamic

compression

[J].

Rare

Metals,

2015,

34(9):

632-637.

[68]

EL-MAGD

E,

ABOURIDOUANE

M.

Characterization,

modelling

and

simulation

of

deformation

and

fracture

behaviour

of

the

light-

weight

wrought

alloys

under

high

strain

rate

loading

[J].

Interna-

tional

Journal

of

Impact

Engineering,

2006,

32(5):

741-758.

[69]

李興無,

沙愛學,

張旺峰,

等.

TA15合金及其在飛機結構中

的應用前景

[J].

鈦工業(yè)進展,

2003,

(Z1):

90-94.

LI

Xingwu,

SHA

Aixue,

ZHANG

Wangfeng,

et

al.TA15

titanium

alloy

and

its

applying

prospects

on

airframe[J].

Titanium

Indus-

try

Progress,

2003,

(Z1):

90-94.

[70]

于德軍.

鈦合金熱加工工藝的有限元模擬[D].

沈陽:

東北

大學,

2018.

YU

Dejun.

Finite

element

simulation

of

some

hot

working

process

of

titanium

alloys[D].

Shenyang:

Northeastern

University,

2018.

[71]

SHI

J,

YU

W,

DONG

E,

et

al.

Finite

element

simulation

for

hot

continuous-Rolled

TC4

Alloy

Seamless

Pipe[C]//

Advances

in

Materials

Processing:

Proceedings

of

Chinese

Materials

Conference

2017

18th.

Springer

Singapore,

2018:

705-716.

[72]

MAHIN

K

W,

HANSON

K,

MORRIS

J

W.

Comparative

analysis

of

the

cellular

and

Johnson-Mehl

microstructures

through

computer

simulation

[J].

Acta

Metallurgica,

1980,

28(4):

443-453.

[73]

ROLLETT

A

D,

LUTON

M

J,

SROLOVITZ

D

J.

Microstructural

simulation

of

dynamic

recrystallization

[J].

Acta

Metallurgica

et

Materialia,

1992,

40(1):

43-55.

[74]

HESSELBARTH

H

W,

G?BEL

I.

Simulation

of

recrystallization

by

cellular

automata

[J].

Acta

Metallurgica

et

Materialia,

1991,

39(9):

2135-2143.

[75]

劉誠,

董洪波.

TC4-DT鈦合金β鍛動態(tài)再結晶元胞自動機模

擬

[J].

航空材料學報,

2015,

35(2):

21-27.

LIU

Cheng,DONG

Hongbo.

TC4-DT

titanium

alloy

β

simulation

of

dynamic

recrystallization

cellular

automata

for

forging

[J].

Jour-

nal

of

Aeronautical

Materials,

2015,

35(2):

21-27.

[76]

HAN

F,

WANG

Y,

CHEN

R,

et

al.

Cellular

automata

simulation

of

the

dynamic

recrystallization

of

the

TC4

alloy

during

hot

com-pression[J].

Materials

&

Technologies/Materiali

in

Tehnologije,

2019,

53(5):717-724.

相關鏈接