前言

近年來(lái)����,鈦合金在國(guó)防軍工行業(yè)中應(yīng)用越來(lái)越廣泛[1?3]。鈦合金是有效減輕武器裝備重量的理想防護(hù)材料�,可以滿足武器裝備的輕量化、高機(jī)動(dòng)性的特殊需求�����。然而相對(duì)于普通材料而言���,較高的使用成本成為了制約鈦合金應(yīng)用的一個(gè)因素[4?7]����。因此����,國(guó)內(nèi)相關(guān)企業(yè)針對(duì)性開(kāi)發(fā)DMJDPTKTY低成本TC4鈦合金板材,牌號(hào)為T(mén)C4LCA,在滿足力學(xué)性能指標(biāo)基礎(chǔ)上�����,降低材料成本��,滿足其大規(guī)模推廣應(yīng)用需求����。目前,針對(duì)低成本鈦合金的研究主要集中于板材力學(xué)性能研究以及板材TIG焊接等傳統(tǒng)焊接方法研究等方面�。針對(duì)高效焊接工藝方法及焊接接頭組織性能的研究還有待深入[8?11]。激光?MIG復(fù)合焊接是一種高速�、高效的焊接技術(shù),對(duì)中厚板來(lái)說(shuō)可以顯著降低熱輸入����、減少焊接變形帶來(lái)的不利影響。目前�����,國(guó)內(nèi)有部分中厚板TC4鈦合金激光?MIG復(fù)合焊接的研究[12]�,但是對(duì)成分變化的TC4LCA低成本鈦合金板材的激光復(fù)合焊接研究較少。以下在分析板材成分及力學(xué)性能基礎(chǔ)上�,重點(diǎn)研究和分析激光?MIG復(fù)合焊接工藝參數(shù)���、接頭成形規(guī)律及力學(xué)性能,為低成本鈦合金的焊接工藝制定��、焊縫力學(xué)性能評(píng)價(jià)及進(jìn)一步推廣提供理論依據(jù)和科學(xué)參考��。

1���、試驗(yàn)材料及方法

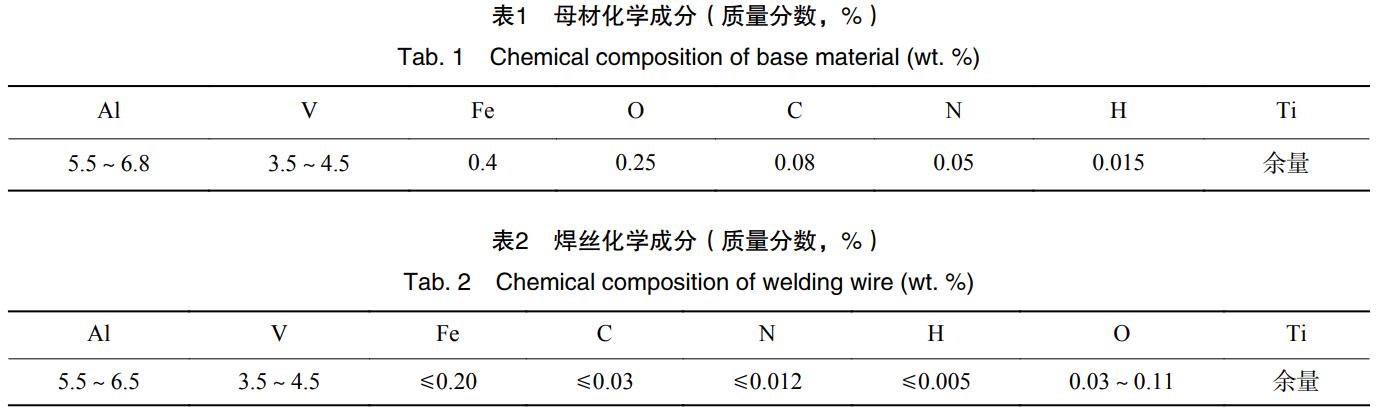

試驗(yàn)材料為低成本鈦合金。試板規(guī)格為500mm×150mm×10mm��。進(jìn)行板材對(duì)接焊�����。焊絲選用低成本鈦合金焊絲���,直徑1.2mm����;保護(hù)氣體采用99.999%高純氬氣��。母材成分見(jiàn)表1��。焊絲化學(xué)成分見(jiàn)表2。

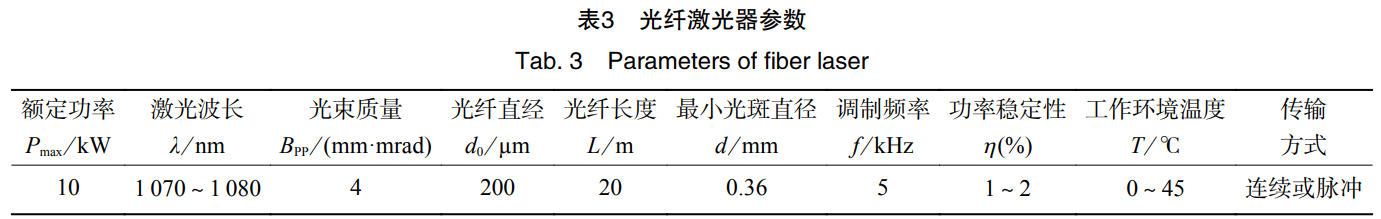

焊接時(shí)采用激光?MIG復(fù)合焊工藝�����,機(jī)器人系統(tǒng)為KUKAKR16機(jī)器人系統(tǒng)����,激光器為IPG公司出產(chǎn)的10kW光纖激光器,激光器參數(shù)見(jiàn)表3�,對(duì)低成本鈦合金板進(jìn)行激光復(fù)合焊接。

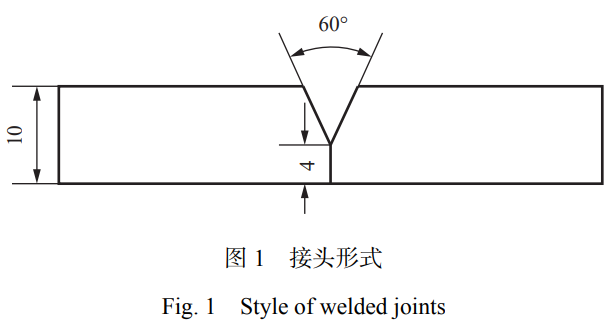

焊接坡口示意圖如圖1所示�,接頭形式為對(duì)接,鈍邊為4mm����,坡口角度為60°。分別進(jìn)行不同參數(shù)的打底焊接與蓋面焊接����,觀察不同參數(shù)下的焊縫形貌,并進(jìn)行性能測(cè)試�����。焊前采用激光清理方法將坡口及兩側(cè)50mm范圍內(nèi)清理干凈��。使用高純氬作為保護(hù)氣體,保護(hù)氣體流量為18L/min�����。完成單層單道打底焊接和蓋面焊接���。焊后在試板上截取試塊制備金相試樣。金相采用HF+HNO3混合溶液進(jìn)行腐蝕��,并進(jìn)行顯微組織觀察�����,隨后進(jìn)行接頭拉伸試驗(yàn)�。

2、試驗(yàn)結(jié)果及分析

2.1 打底焊接參數(shù)

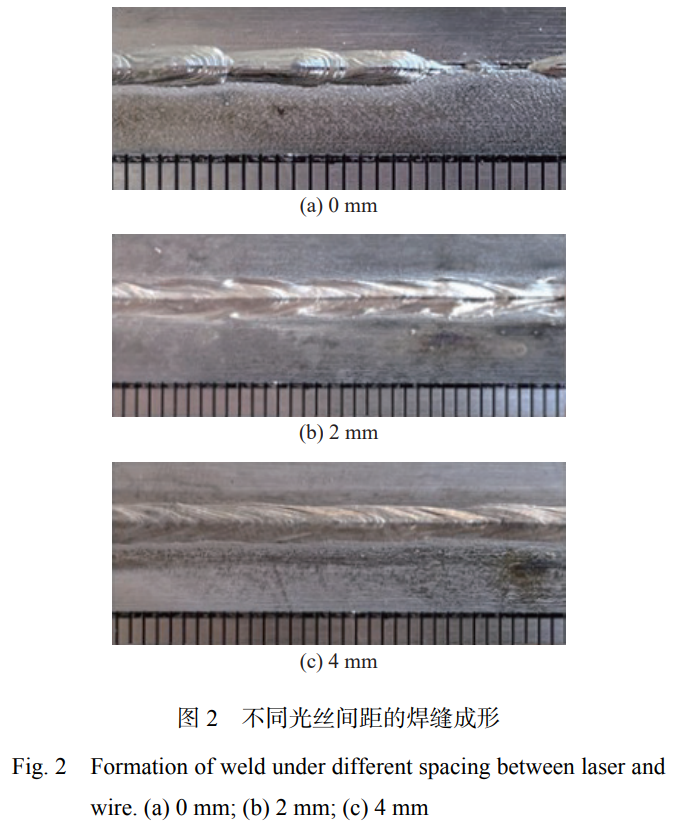

2.1.1 光絲間距

光絲間距直接決定了激光熱源與電弧熱源之間的耦合作用情況�,是激光?電弧復(fù)合焊的一個(gè)重要參數(shù),對(duì)打底焊過(guò)程的穩(wěn)定性和焊縫成形都有很大影響�����。分別設(shè)置光絲間距為0mm��,2mm����,4mm進(jìn)行焊接�。圖2為不同光絲間距的焊縫成形�����。光絲間距為0mm時(shí)�,焊縫成形較差,工件背面無(wú)法焊透��。光絲間距增大到2mm�����,4mm時(shí)���,飛濺減小�����,焊縫成形逐漸穩(wěn)定����,無(wú)未焊透缺陷���。

2.1.2 激光功率

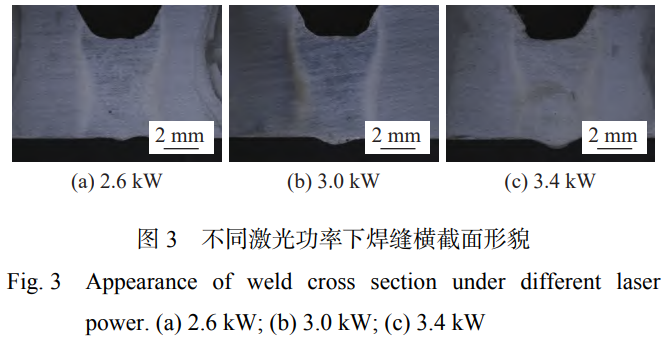

打底焊的主要作用是焊透鈍邊����,在激光?電弧復(fù)合焊接過(guò)程中,熔深大部分由激光功率決定���。圖3為焊接速度1.0m/min下����,激光功率分別為2.6kW��,3.0kW����,3.4kW時(shí)的焊縫截面��?�?捎^察到���,焊縫熔深隨著激光功率的增加顯著提高����,激光功率過(guò)大在3.4kW時(shí)會(huì)導(dǎo)致熔池塌陷,焊縫背面余高增加�,正面形貌沒(méi)有較大變化,但同樣向下塌陷�。

2.1.3 電弧電流

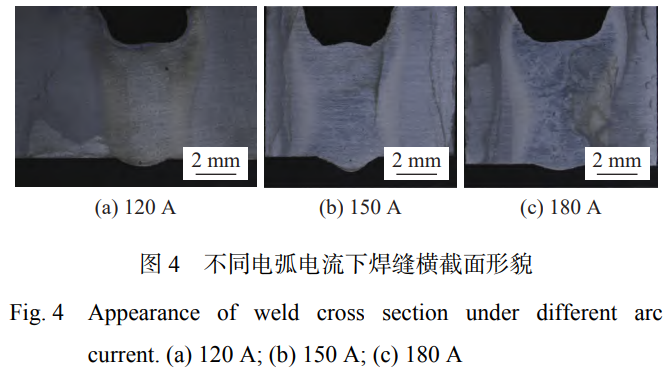

圖4為打底焊電弧電流分別為120A,150A��,180A時(shí)的焊縫成形對(duì)比�����。當(dāng)電弧電流為120A時(shí)���,復(fù)合焊能量剛好可使熔池深度達(dá)到背面�,但處于熔透的臨界狀態(tài)�,并不穩(wěn)定。當(dāng)電弧電流為150A時(shí)����,由于復(fù)合能量增強(qiáng),焊縫熔深增加���,且焊縫形態(tài)為典型的激光?電弧復(fù)合焊形貌�����,截面呈“高腳杯”狀����。當(dāng)電弧電流為180A時(shí),電弧能量的過(guò)大�,焊絲填充量增加,表現(xiàn)為熔深有所下降����,熔池高度增加,坡口兩側(cè)凹陷被熔融金屬回填�����,表面變得平滑����。

2.1.4 焊接速度

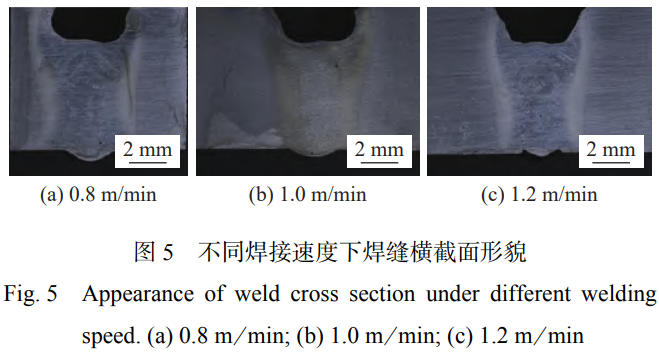

焊接速度的大小直接反映了一種焊接方法生產(chǎn)效率的高低��,且焊接速度與熱輸入呈反比����,是決定焊縫形貌的主要因素之一。分別進(jìn)行焊接速度為0.8m/min,1.0m/min���,1.2m/min的焊接試驗(yàn)���。由圖5可知,焊接速度為0.8m/min時(shí)����,由于熱輸入較大,焊縫的熔寬較大�,焊縫塌陷明顯,背面余高較大����;隨著焊接速度的增大,背面焊縫余高逐漸減小���,表面坡口兩側(cè)的母材熔化量減少���,可見(jiàn)焊縫兩側(cè)由電弧加熱導(dǎo)致的缺口逐漸減小直至消失,表面變得更平滑��;焊縫寬度隨著焊接速度的増大而逐漸減小��。焊接速度過(guò)大,達(dá)到1.2m/min時(shí)�����,焊縫最窄�����,且焊縫背面余高和熔寬均逐漸減小甚至出現(xiàn)熔合不良的現(xiàn)象�����。

2.2 蓋面焊接參數(shù)

2.2.1 電弧能量輸入

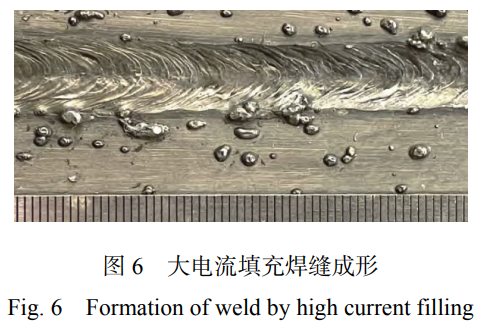

在蓋面焊中��,由于激光功率較小��,僅為0.5~1.0kW����,因此,主要影響因素為電弧參數(shù)�,包括電弧電流���、焊接速度�、蓋面層數(shù)等。圖6為采用大電流(250A)填充后的焊縫�����,由于電弧體積較大���,大電流填充并沒(méi)有將坡口填充完成��,反而由于過(guò)大的電弧熱輸入和影響范圍��,導(dǎo)致坡口附近母材大量熔化�����,在該道焊縫填充后使得坡口擴(kuò)大����,并無(wú)法通過(guò)二次填充獲得良好的焊縫成形����。

因此,對(duì)于4mm鈍邊下的對(duì)接接頭應(yīng)采用兩道填充的方式����,填充層電流約為180~220A����,焊接速度約為0.4~0.6m/min���。

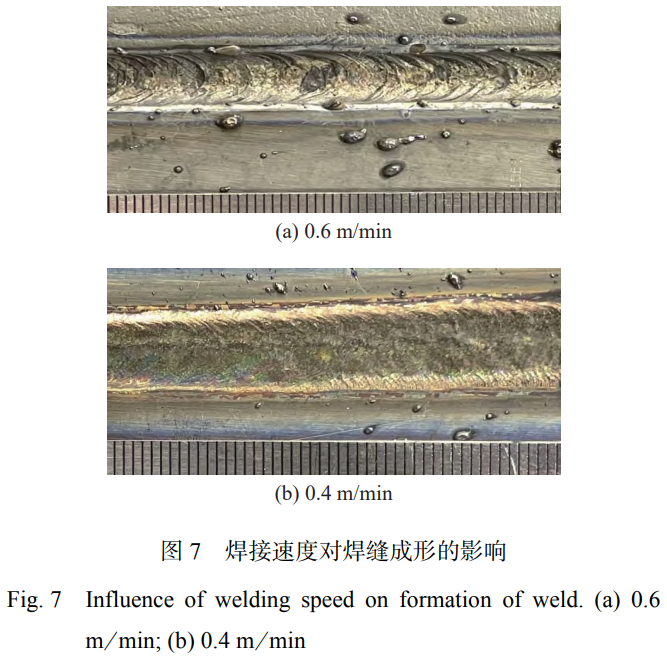

2.2.2 焊接速度

圖7為采用不同焊接速度進(jìn)行填充焊獲得的焊縫正面成形�����,可以看到���,在焊接速度與電弧電流滿足坡口寬度的情況下均可實(shí)現(xiàn)良好的填充,隨著焊接速度的降低��,焊縫寬度顯著增加�,同時(shí)由于焊絲大量熔化和焊接速度過(guò)慢造成填充量的不穩(wěn)定,焊縫寬度有較大的變化��,且過(guò)大的熱輸入會(huì)軟化焊縫組織�,降低接頭力學(xué)性能。因此��,采用0.6m/min的焊接速度進(jìn)行填充更適合����。

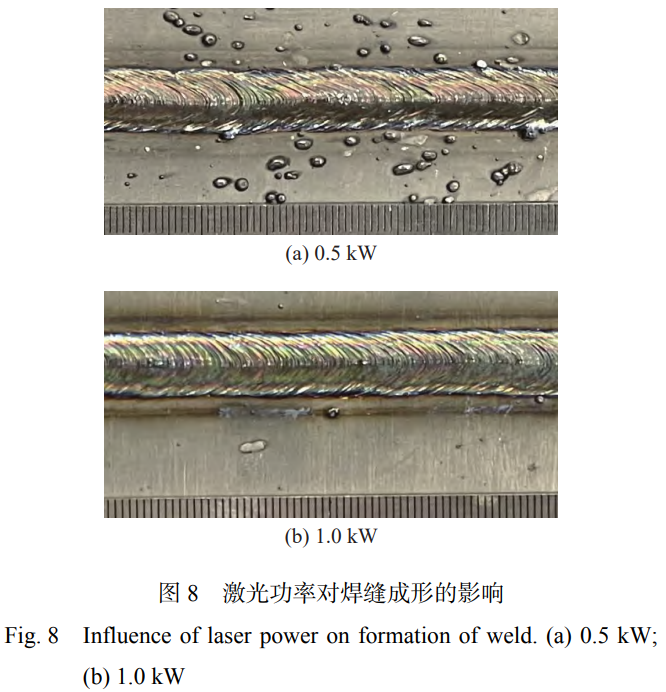

2.2.3 激光功率

在蓋面焊中����,激光熱源主要起到引導(dǎo)并穩(wěn)定電弧的作用�,應(yīng)選用較小的功率�����。如圖8所示�,激光功率為0.5kW時(shí)電弧狀態(tài)不穩(wěn)定,可以看到焊縫周邊有大量飛濺���。而激光功率增加到1.0kW后�,電弧較為穩(wěn)定���,焊縫兩側(cè)飛濺減少���。

2.3 焊縫宏觀形貌

圖9為采用優(yōu)化參數(shù)進(jìn)行填充焊接的低成本鈦合金激光?MIG焊接接頭焊縫橫截面,焊縫宏觀成形良好���,且無(wú)裂紋�����、氣孔��、咬邊等缺陷�。

2.4 接頭性能

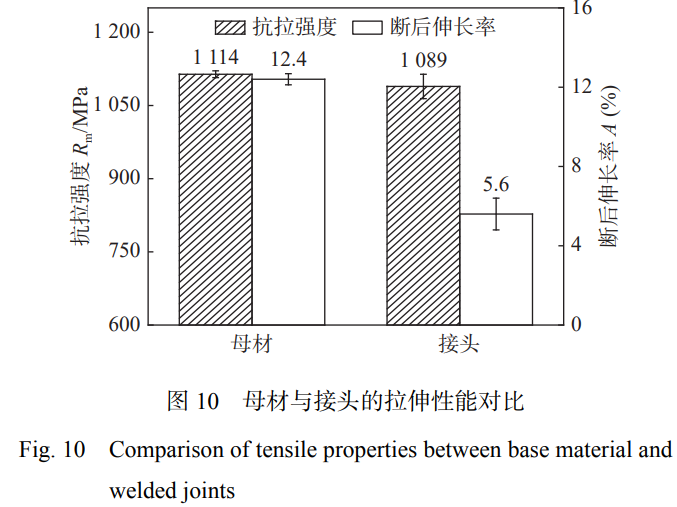

圖10是母材與接頭抗拉強(qiáng)度與斷后伸長(zhǎng)率的對(duì)比,試驗(yàn)所得母材抗拉強(qiáng)度為1114MPa���,斷后伸長(zhǎng)率為12.4%�����;而平板對(duì)接接頭抗拉強(qiáng)度為1089MPa�����,斷后伸長(zhǎng)率為5.6%����。接頭抗拉強(qiáng)度達(dá)到母材的97.8%���。

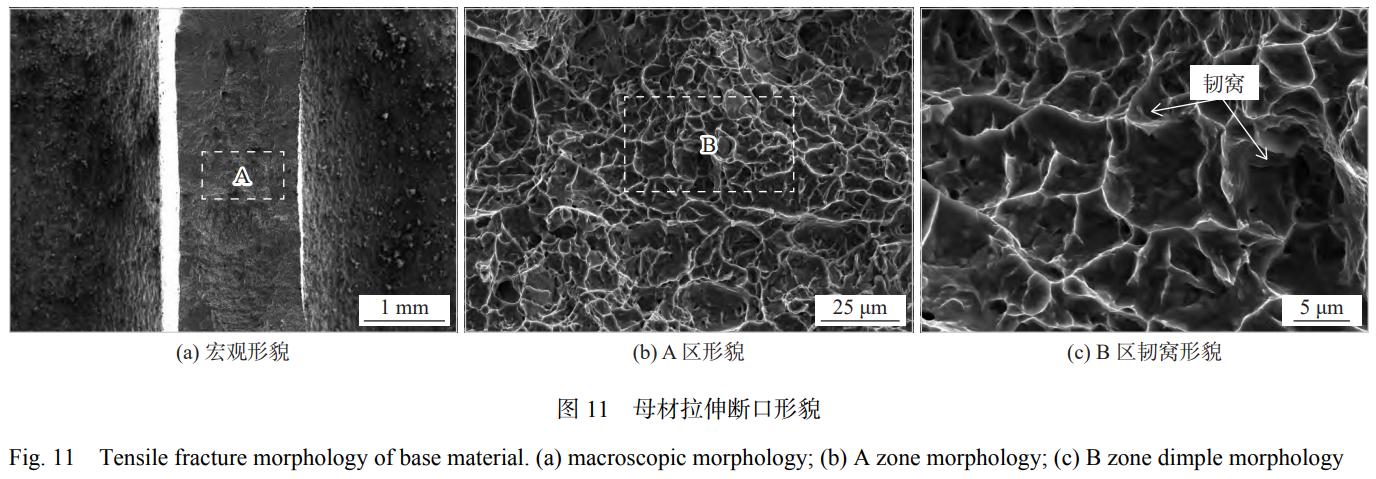

圖11為斷裂于母材區(qū)域的接頭斷口形貌�。其中圖11(a)為斷口的宏觀形貌��,可以觀察到斷面處面積相對(duì)底部區(qū)域變小,存在明顯的頸縮現(xiàn)象���。

圖11(b)和11(c)分別為A區(qū)和B區(qū)的斷面形貌���,斷口處觀察到大量細(xì)小的等軸韌窩���。該現(xiàn)象表明在斷裂前接頭發(fā)生了塑性變形����,為典型的韌性斷裂�����。

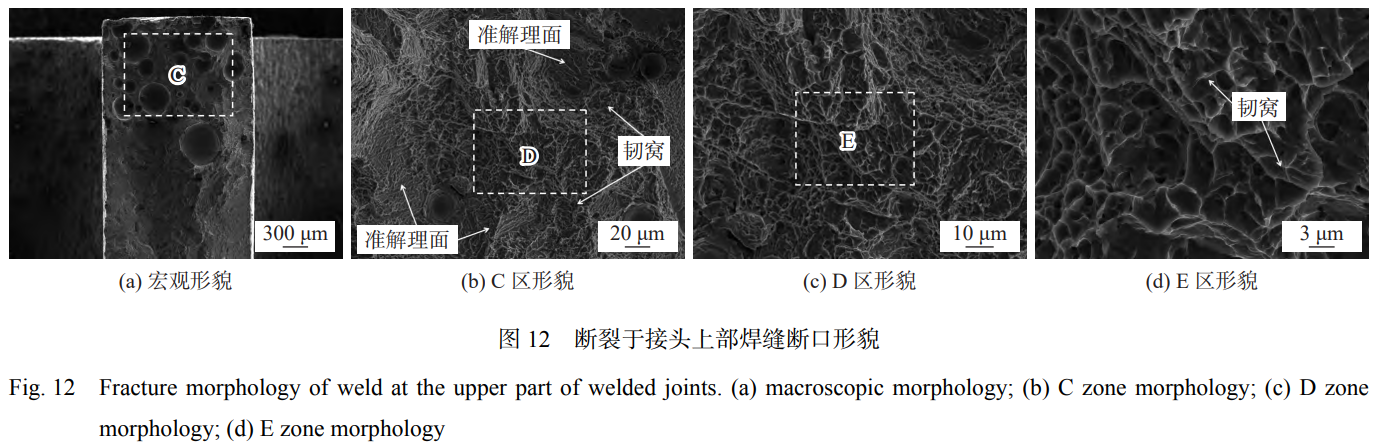

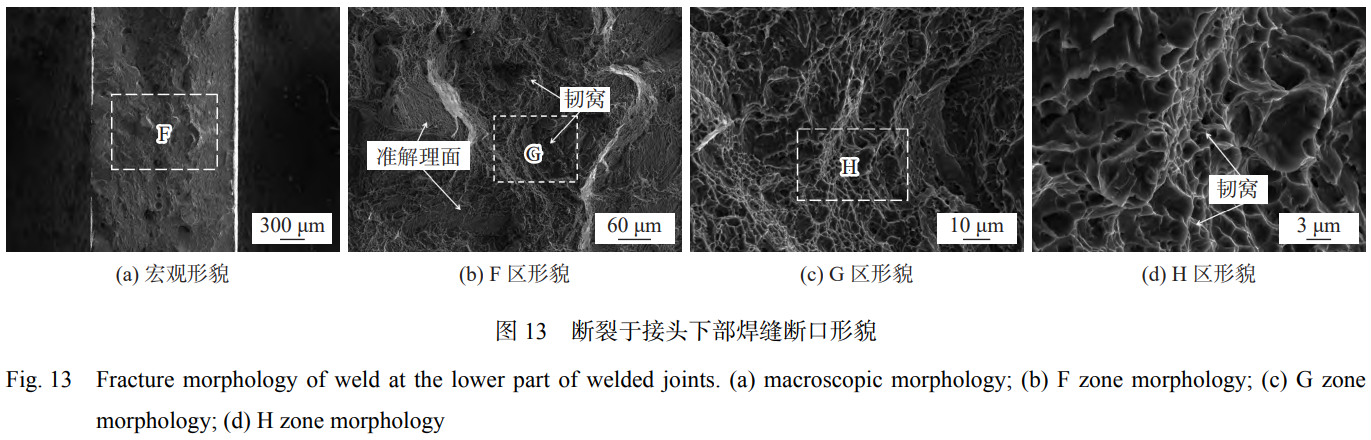

圖12與圖13為同一接頭斷裂后斷面的上部和下部區(qū)域���,觀察到上下兩部分具有不同的斷裂特征���,因此分別進(jìn)行分析。

圖12中斷面為焊縫斷裂的上部區(qū)域�����,觀察到圖12(a)中大量的氣孔����,證明焊接過(guò)程中氣孔未能及時(shí)從熔池中溢出�,大量氣孔集中于焊縫上部���,對(duì)于接頭強(qiáng)度產(chǎn)生了不利影響��,圖12(b)中展現(xiàn)了典型的準(zhǔn)解理斷裂的特征�,斷口處存在著臺(tái)階狀花樣����,同時(shí)存在準(zhǔn)解理小平面區(qū)域和韌窩區(qū)域,證明了上部區(qū)域的混合斷裂模式��。圖12(c)和圖12(d)為D區(qū)和E區(qū)形貌�,可以觀察到細(xì)小的撕裂韌窩,且具有一定的深度�。

圖13(a)為斷裂面的下部區(qū)域,證明在焊縫下部氣孔較少�,但同樣存在著臺(tái)階狀花樣、準(zhǔn)解理平面及韌窩��,圖13(c)和圖13(d)中可以觀察到大量的撕裂韌窩���。相比上部區(qū)域�����,焊縫下部區(qū)域存在的準(zhǔn)解理平面比例更大����,有更多的脆性斷裂特征。該接頭斷裂時(shí)����,在不同部位產(chǎn)生解理裂紋核�,并擴(kuò)展為解理小平面,最終以塑性方式撕裂�����。

3��、結(jié)論

(1)對(duì)于TC4LCA對(duì)接接頭��,坡口形式為Y形���,坡口角度60°�����,鈍邊厚度為4mm�,在光絲間距為4mm,激光功率為3.0kW����,焊接速度為1m/min,MIG電弧電流為150A的條件下���,能夠獲得成形良好的打底層焊縫�����。

(2)在激光功率為1.0kW����,焊接速度為0.6m/min��,MIG電弧電流為200A的條件下��,兩次填充能夠獲得成形良好的蓋面層焊縫�。

(3)激光?MIG復(fù)合焊接對(duì)接接頭宏觀無(wú)裂紋、氣孔等缺陷���,抗拉強(qiáng)度為1089MPa�,達(dá)到母材的97.8%;斷裂于母材區(qū)域的接頭斷口為韌性斷裂�����,焊縫區(qū)域斷口呈現(xiàn)準(zhǔn)解理斷裂和韌性斷裂的混合特征��。

參考文獻(xiàn)

[1]張澤群, 張凱平, 檀財(cái)旺, 等. 鎂/鈦異種合金焊接的研究 現(xiàn)狀與展望 [J]. 焊接, 2017(11): 21 ? 27.

Zhang Zequn, Zhang Kaiping, Tan Caiwang, et al. Research status and development of welding for magnesium/titanium dissimilar alloys[J]. Welding & Joining, 2017(11): 21 ? 27.

[2]楊環(huán)宇, 徐信坤, 巴現(xiàn)禮, 等. 低功率激光?雙電弧焊接鈦 合金中厚板工藝及機(jī)理 [J]. 焊接學(xué)報(bào), 2022, 43(12): 12 ? 19.

Yang Huanyu, Xu Xinkun, Ba Xianli, et al. Process and mechanism of low power laser-double arc welding of titanium alloy plate[J]. Transactions of the China Welding Institution, 2022, 43(12): 12 ? 19.

[3]于得水, 張巖, 周建平, 等. 鈦合金與鋁合金異種金屬焊接 的研究現(xiàn)狀 [J]. 焊接, 2020(11): 37 ? 45.

Yu Deshui, Zhang Yan, Zhou Jianping, et al. Researching status of dissimilar metal welding of titanium and aluminum[J]. Welding & Joining, 2020(11): 37 ? 45.

[4]肖珺, 雷一鼎, 陳樹(shù)君, 等. 基于多點(diǎn)柔性支撐的鈦合金激 光焊接變形控制 [J]. 焊接學(xué)報(bào), 2022, 43(8): 8 ? 12.

Xiao Jun, Lei Yiding, Chen Shujun, et al. Weld distortion control in laser welding of T-joint titanium alloy based on multi-point flexible fixture[J]. Transactions of the China Welding Institution, 2022, 43(8): 8 ? 12.

[5]董麗娜, 張建勛. Ti6Al4V 激光焊接接頭非均勻梯度特征 研究現(xiàn) [J]. 稀有金屬材料與工程, 2013, 42(3): 655 ? 660.

Dong Lina, Zhang Jianxun. Research status of heterogeneous gradient feature for laser welded joint of Ti6Al4V alloy[J]. Rare Metal Materials and Engineering, 2013, 42(3): 655 ? 660.

[6]張騫, 張成竹, 林波, 等. 重熔擺動(dòng)激光焊修復(fù) TC4 鈦合金 焊接接頭組織和性能 [J]. 焊接, 2023(1): 55 ? 59.

Zhang Qian, Zhang Chengzhu, Lin Bo, et al. Microstructure and properties of TC4 titanium alloy welded joints repaired by oscillate laser welding remelting[J]. Welding & Joining, 2023(1): 55 ? 59.

[7]Akman E, Demir A, Canel T, et al. Laser welding of Ti6Al4V titanium alloys[J]. Journal of Materials Processing Technology, 2009, 209(8): 3705 ? 3713.

[8]劉黎明, 楊環(huán)宇, 徐信坤. TA2 中厚板低功率激光誘導(dǎo)雙 電弧高效焊接及機(jī)理 [J]. 焊接學(xué)報(bào), 2023, 44(1): 1 ? 7.

Liu Liming, Yang Huanyu, Xu Xinkun. Study on low power laser induced twin arc high-efficiency welding TA2 mediumthick plate[J]. Transactions of the China Welding Institution, 2023, 44(1): 1 ? 7.

[9]馮秋元, 佟學(xué)文, 王儉, 等. 低成本鈦合金研究現(xiàn)狀與發(fā)展 趨勢(shì) [J]. 材料導(dǎo)報(bào), 2017, 31(9): 128 ? 134.

Feng Qiuyuan, Tong Xuewen, Wang Jian, et al. Status and development tendency on the research of low cost titanium alloy[J]. Materials Reports, 2017, 31(9): 128 ? 134.

[10]田喜明, 衛(wèi)娜, 周中波, 等. Ti-Al-Fe 低成本鈦合金 TIG 焊 焊接組織和性能研究 [J]. 鈦工業(yè)進(jìn)展, 2020, 37(5): 23 ? 26.

Tian Ximing, Wei Na, Zhou Zhongbo, et al. Study on microstructure and properties of Ti-Al-Fe low cost titanium alloy by TIG welding[J]. Titanium Industry Progress, 2020, 37(5): 23 ? 26.

[11]郭瑞萍, 孫葆森, 高彬彬. 兵器裝備用鈦合金的低成本制 造技術(shù) [J]. 兵器材料科學(xué)與工程, 2008, 31(5): 83 ? 86.

Guo Ruiping, Sun Baosen, Gao Bingbing. Low cost manufacturing technology of titanium alloy used in ordnance equipment[J]. Ordnance Material Science and Engineering, 2008, 31(5): 83 ? 86.

[12]張龍, 陳東高, 王大鋒, 等. TC4 鈦合金激光?MIG 復(fù)合焊 接研究 [J]. 兵器材料科學(xué)與工程, 2019, 42(2): 73 ? 77.

Zhang Long, Chen Donggao, Wang Dafeng, et al. LaserMIG hybrid welding of TC4 titanium alloy[J]. Ordnance Material Science and Engineering, 2019, 42(2): 73 ? 77.

第一作者: 劉政����,碩士,工程師��;主要從事高強(qiáng)鋼及鈦合金 焊接工藝研究�����;liu15154428016@163.com����。

通信作者: 高金良�����,學(xué)士,高級(jí)工程師���;主要從事高強(qiáng)鋼及 有色金屬焊接工藝研究��;已發(fā)表論文 10 余篇�;12611419@qq.com����。

本文引用格式:

劉政, 高金良, 宋旭杰, 等. 激光?MIG 焊接工藝參數(shù)對(duì)低成本鈦合金焊縫成形的影響[J]. 焊接, 2024(12):74 ? 80.

Liu Zheng, Gao Jinliang, Song Xujie, et al. Effect of laser-MIG welding parameters on formation of low-cost titanium alloy weld[J]. Welding & Joining, 2024(12):74 ? 80.

無(wú)相關(guān)信息