為了保證精密零部件在特殊條件下的正常使用,航空航天、國(guó)防科技和生物醫(yī)療等重要領(lǐng)域?qū)τ诓牧闲阅芴岢隽藰O為苛刻的要求��。鈦合金材料同時(shí)兼?zhèn)淞松鲜鲱I(lǐng)域所需的材料性能�,具有較強(qiáng)的抗腐蝕能力����、較高的比強(qiáng)度、較好的材料韌性以及較強(qiáng)的生物兼容性,繼而成為了應(yīng)用于這些重點(diǎn)領(lǐng)域的重要材料[13]�。尤其是在航空航天領(lǐng)域中,鈦合金材料被廣泛應(yīng)用于各種結(jié)構(gòu)件�、發(fā)動(dòng)機(jī)零部件、燃?xì)鉁u輪葉片等重要部件中����。隨著航空航天的發(fā)展,各部件肩負(fù)的功能日益增多�,且結(jié)構(gòu)趨向復(fù)雜化,傳統(tǒng)的材料成型工藝難以快速構(gòu)造出復(fù)雜的結(jié)構(gòu)特征,無(wú)法滿足航空航天領(lǐng)域?qū)τ趶?fù)雜產(chǎn)品快速制備的需求[4]�。隨著金屬增材制造技術(shù)趨向成熟,其憑借快速性���、低成本、生產(chǎn)周期短和適用性強(qiáng)等優(yōu)勢(shì)[57]�����,為生產(chǎn)加工復(fù)雜零部件提供了新的思路和解決方法��。增材制造鈦合金與鍛造鈦合金存在一定的材料性能差異[8]�����,比如硬度、塑性等�,這種差別對(duì)后處理加工會(huì)產(chǎn)生一定的影響,對(duì)于推動(dòng)增材制造鈦合金的應(yīng)用同樣也提出了一定的挑戰(zhàn)�����。為解決這一問(wèn)題�����,許多學(xué)者針對(duì)增材制造鈦合金展開(kāi)了研究���。

Khorasani等[9]使用球頭銑刀對(duì)激光選區(qū)熔化(Selectivelasermelting����,SLM)技術(shù)制造的Ti6Al4V假肢髖臼殼的內(nèi)表面進(jìn)行銑削加工�,通過(guò)仿真和試驗(yàn)分析了銑刀和工件變形的問(wèn)題。Campos等[10]采用無(wú)涂層的硬質(zhì)合金方頭銑刀對(duì)SLM技術(shù)制備的Ti6Al4V進(jìn)行微細(xì)銑削��,并與普通鈦合金樣品進(jìn)行了比較����,發(fā)現(xiàn)SLM試驗(yàn)樣品具有更高的強(qiáng)度����、硬度�����,且加工過(guò)后其產(chǎn)生的毛刺更少����。戰(zhàn)祥鑫等[11]使用YG類(lèi)硬質(zhì)合金銑刀對(duì)增材制造鈦合金進(jìn)行銑削試驗(yàn)�����,從材料性能�����、加工流程���、加工設(shè)備����、加工刀具�、加工路徑規(guī)劃和切削參數(shù)等方面進(jìn)行研究,獲得了較好的產(chǎn)品表面質(zhì)量和較優(yōu)的切削參數(shù)�����。AlRubaie等[12]利用涂有物理氣相沉積(Physicalvapordeposition,PVD)TiAlN涂層的硬質(zhì)合金刀具進(jìn)行銑削試驗(yàn),將常規(guī)鈦合金��、SLM鈦合金以及SLM去應(yīng)力鈦合金三者進(jìn)行對(duì)比���,試驗(yàn)結(jié)果表明SLM工藝引起的材料微觀組織變化以及硬度和殘余應(yīng)力的增加并沒(méi)有導(dǎo)致材料發(fā)生足夠大的加工行為差異�,加工常規(guī)鈦合金的切削參數(shù)同樣適用于SLM制備的鈦合金���。雖然金屬增材制造技術(shù)能夠解決復(fù)雜�����、精密的鈦合金零部件的制備問(wèn)題���,但是現(xiàn)有金屬增材制造技術(shù)制備出的零部件通常無(wú)法直接滿足精密產(chǎn)品的應(yīng)用要求,往往需要通過(guò)后處理加工使其達(dá)到所要求的加工尺寸��、精度等[13]���。微銑削工藝具有材料適用性廣��、加工精度高���、生產(chǎn)成本低且生產(chǎn)周期短等多種優(yōu)勢(shì),能夠在三維立體表面進(jìn)行復(fù)雜特征的加工�����,該技術(shù)已經(jīng)成為微切削加工中的重點(diǎn)研究對(duì)象[1415]�����。并且�����,在對(duì)鍛造鈦合金進(jìn)行精細(xì)結(jié)構(gòu)加工時(shí)����,同樣需要微銑削工藝的參與,因此研究不同制造工藝的鈦合金材料的微銑削加工性能對(duì)于推動(dòng)鈦合金材料的進(jìn)一步應(yīng)用具有重要意義�。鈦合金材料的導(dǎo)熱率差、切削溫度高且容易使硬質(zhì)合金刀具發(fā)生粘結(jié)磨損���,是典型的難加工材料[1618]?��,F(xiàn)有的研究發(fā)現(xiàn)����,傳統(tǒng)的硬質(zhì)合金刀具在加工鈦合金時(shí)存在加工精度較差���、刀具壽命過(guò)短以及刀具磨損大等問(wèn)題[1921]����。選用超硬材料刀具對(duì)鈦合金進(jìn)行加工是獲取高精度���、高質(zhì)量的加工表面的重要手段[22]�。聚晶金剛石(Polycrystallinediamond�����,PCD)刀具依靠耐磨性好����、刀具散熱好等優(yōu)勢(shì),成為難加工材料獲取高質(zhì)量加工表面的關(guān)鍵工具[23]���。Hao等[24]通過(guò)微銑削試驗(yàn)�����,從表面粗糙度����、銑削力和刀具磨損等方面驗(yàn)證了PCD超硬材料微細(xì)銑刀的加工性能優(yōu)于傳統(tǒng)硬質(zhì)合金微細(xì)銑刀。馮素玲等[25]通過(guò)高速銑削鈦合金試驗(yàn)��,發(fā)現(xiàn)了PCD刀具壽命比硬質(zhì)合金刀具增加了4倍左右�����,并且能夠獲得更小的表面粗糙度����。Wu等[26]對(duì)純鎢進(jìn)行微銑削試驗(yàn)����,提出PCD刀具可以在更寬的范圍中選擇加工參數(shù)進(jìn)行加工,且PCD刀具的加工質(zhì)量和刀具壽命均要優(yōu)于商用碳化鎢螺旋銑刀��。上述的研究都表明����,PCD刀具比硬質(zhì)合金刀具更適用于難加工材料的加工。雖然目前已有學(xué)者將增材制造鈦合金與鍛造鈦合金進(jìn)行對(duì)比研究�����,但多是選用傳統(tǒng)硬質(zhì)合金作為對(duì)比試驗(yàn)的加工刀具。采用超硬材料刀具對(duì)增材制造鈦合金及鍛造鈦合金進(jìn)行加工性能對(duì)比的研究還相對(duì)較少���。本文選用PCD微銑刀開(kāi)展了微銑削試驗(yàn)���,從銑削力、頂端毛刺和表面粗糙度等方面入手��,對(duì)比了鍛造鈦合金�、SLM鈦合金以及SLM熱處理鈦合金的微銑削加工性能。根據(jù)本研究的試驗(yàn)結(jié)果能夠有針對(duì)性地對(duì)不同制造工藝的鈦合金材料進(jìn)行加工參數(shù)的優(yōu)化�,以便獲得更好的加工質(zhì)量。

1�����、試驗(yàn)設(shè)置

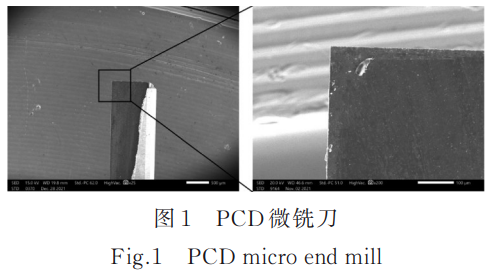

本文選用直徑為1mm的單刃PCD微銑刀作為開(kāi)展微銑削試驗(yàn)的刀具��,刀刃長(zhǎng)度為5.5mm����,刀具前角為0°,后角為7°,底刃傾角λ為3°�����,如圖1所示��。

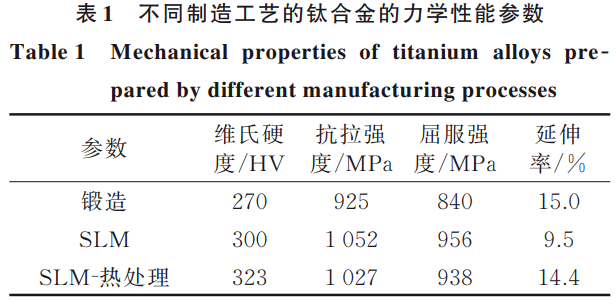

試驗(yàn)前使用基恩士超景深顯微鏡VHX1000檢測(cè)確認(rèn)刀具刃口保持完好����,并測(cè)得刀尖圓弧半徑rε為6.9μm,刃口圓弧半徑rβ為7.1μm�����。本文選用的3種試驗(yàn)材料包括:鍛造的標(biāo)準(zhǔn)鈦合金材料��、激光選區(qū)熔化技術(shù)制備的未經(jīng)過(guò)熱處理和經(jīng)過(guò)熱處理的鈦合金材料���,本文在后續(xù)將3種不同制造工藝的鈦合金材料分別簡(jiǎn)寫(xiě)為:鍛造、SLM以及SLM熱處理�。3種不同制造工藝的鈦合金材料的牌號(hào)均為T(mén)C4,其對(duì)應(yīng)的力學(xué)性能參數(shù)如表1所示��。

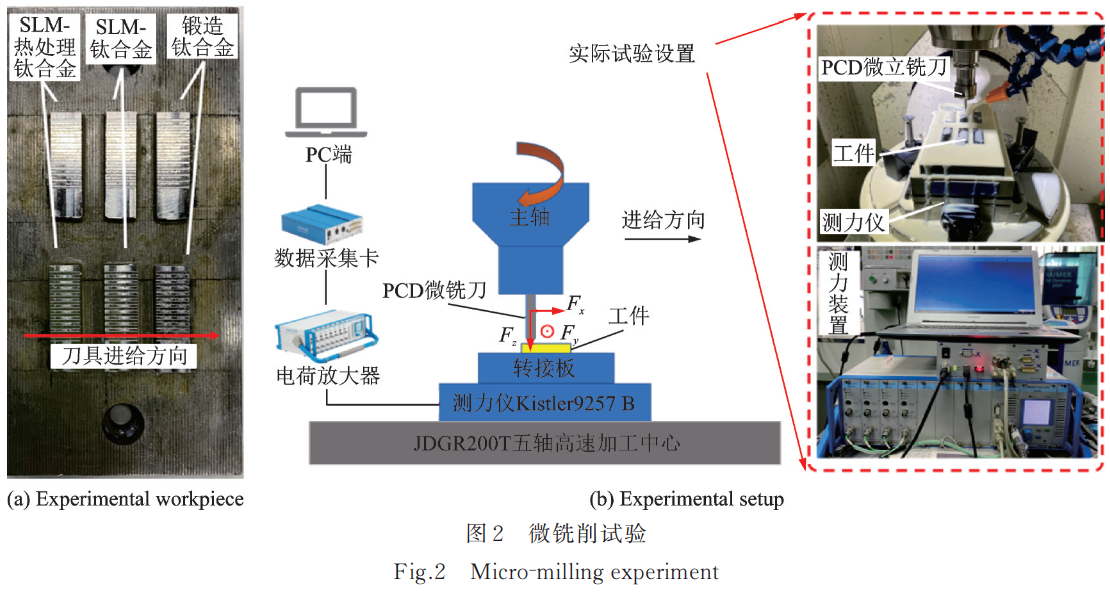

增材制造鈦合金由飛而康快速制造科技有限責(zé)任公司制備�����,選用的激光功率為360kW,掃描速度為1700mm/s��,粉末粒度直徑為15~53μm�����。對(duì)增材制造鈦合金的熱處理溫度為800℃����,采用室溫冷卻。本試驗(yàn)利用電火花線切割技術(shù)將3種鈦合金材料都切割成尺寸為4mm×10mm×35mm的試驗(yàn)工件��,并從左到右按照SLM熱處理鈦合金����、SLM鈦合金、鍛造鈦合金的順序?qū)⑵渑挪荚谵D(zhuǎn)接板上�,如圖2(a)所示。擺放工件時(shí)�����,根據(jù)打印方向�,將兩種增材制造鈦合金材料按照相同的方向進(jìn)行擺放�,消除各向異性對(duì)試驗(yàn)結(jié)果的影響�。微銑削試驗(yàn)設(shè)置如圖2(b)所示,試驗(yàn)在北京精雕JDGR200T五軸高速加工中心上進(jìn)行�,采用Kistler9257B測(cè)力儀對(duì)銑削力進(jìn)行收集,Kistler9257B測(cè)力儀的Fx�、Fy、Fz的分辨率均為0.01N����。分析銑削力時(shí),首先對(duì)測(cè)得的原始數(shù)據(jù)采用低通濾波���,獲得較為穩(wěn)定的力信號(hào)�,然后在每組銑削力信號(hào)上選取4個(gè)不同的穩(wěn)定切削時(shí)的位置測(cè)量最大值����,取平均值作為銑削力的最終測(cè)量結(jié)果����。

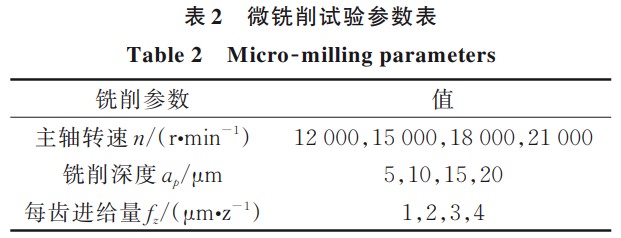

微銑削試驗(yàn)參數(shù)如表2所示,分別選擇4種不同水平的主軸轉(zhuǎn)速��、銑削深度和每齒進(jìn)給量對(duì)3種不同制造工藝的鈦合金進(jìn)行單因素微銑削試驗(yàn)�����。

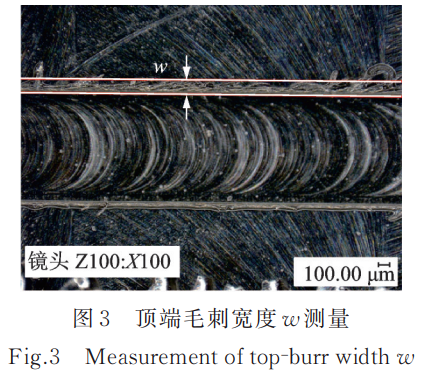

試驗(yàn)全程采用水基切削液進(jìn)行冷卻。每次試驗(yàn)都一次性以相同的銑削參數(shù)對(duì)3種不同制造工藝的鈦合金材料進(jìn)行銑削��。為了保證工件擁有良好的平面度���,以便精確進(jìn)行試驗(yàn)�,微銑削試驗(yàn)開(kāi)始前對(duì)所有工件表面進(jìn)行面銑削��,確保所有試驗(yàn)工件的高度一致��。試驗(yàn)結(jié)束后�,將試驗(yàn)工件從工作臺(tái)上拆下,利用基恩士超景深顯微鏡VHX1000對(duì)銑槽頂端毛刺寬度進(jìn)行檢測(cè)��。如圖3所示���,利用基恩士超景深顯微鏡VH1000測(cè)量頂端毛刺寬度�����,在銑槽頂端毛刺均勻生成的區(qū)域進(jìn)行檢測(cè)�,分別選取5個(gè)不同位置測(cè)量��,并取平均值作為頂端毛刺寬度測(cè)量的最終結(jié)果。檢測(cè)完頂端毛刺后���,將工件超聲清洗干凈���,用非接觸式白光干涉光學(xué)輪廓儀ZygoNV7300對(duì)表面粗糙度進(jìn)行測(cè)量。在每條微銑削槽的4個(gè)不同位置�,沿刀具進(jìn)給方向進(jìn)行表面粗糙度測(cè)量,測(cè)量時(shí)選取的取樣長(zhǎng)度為0.25mm�����,取平均值作為表面粗糙度的最終檢測(cè)結(jié)果����。

2、試驗(yàn)結(jié)果與討論

2.1 3種不同制造工藝的鈦合金材料的銑削力分析

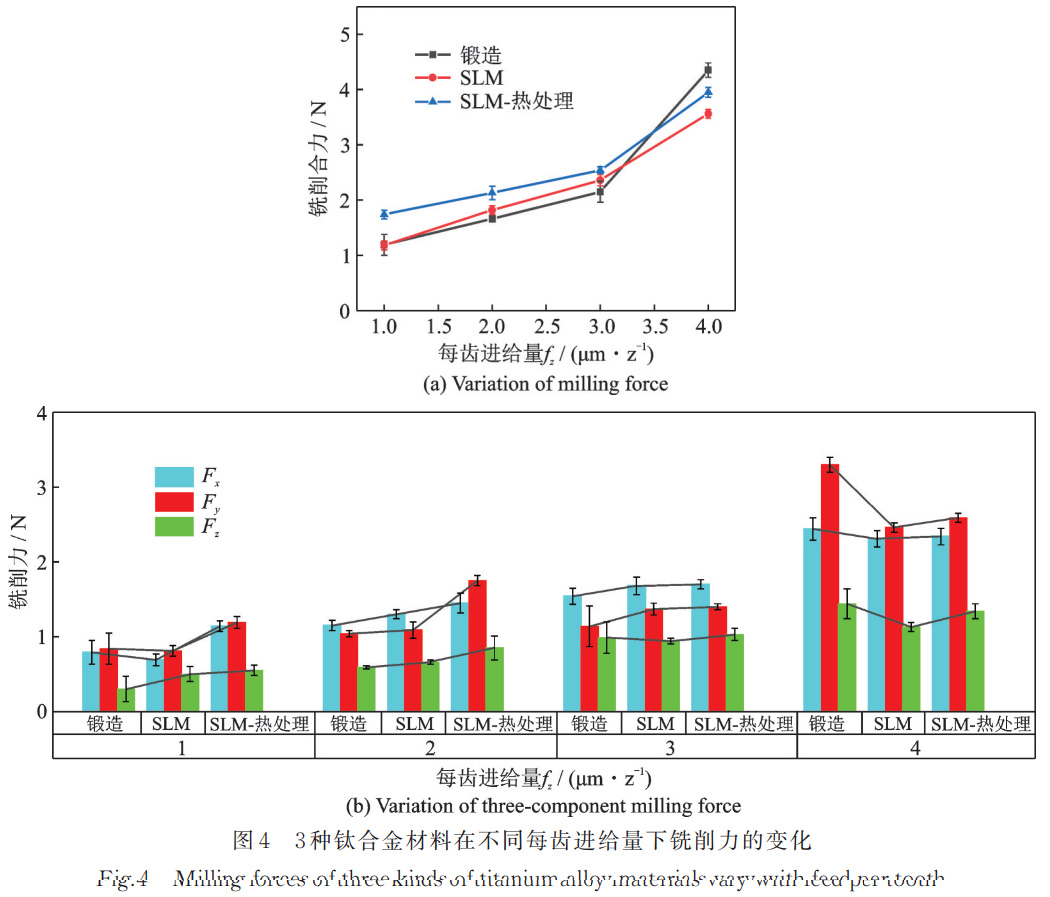

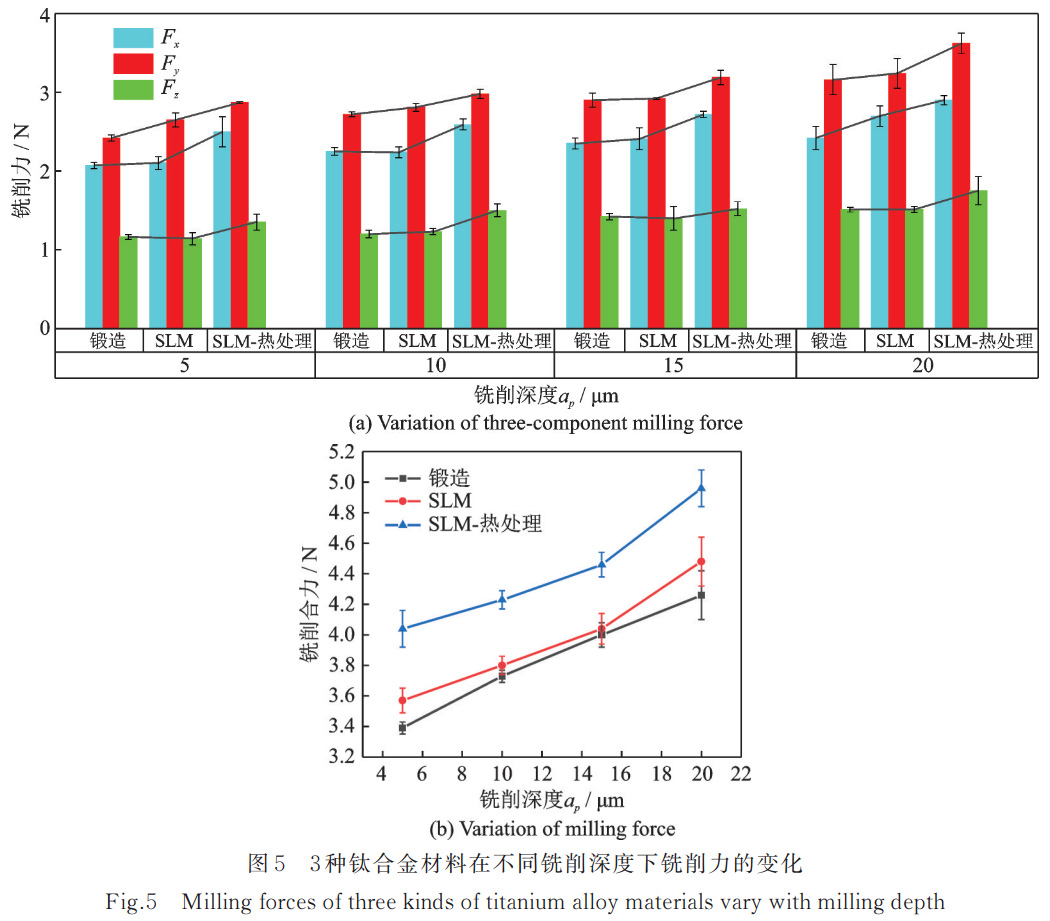

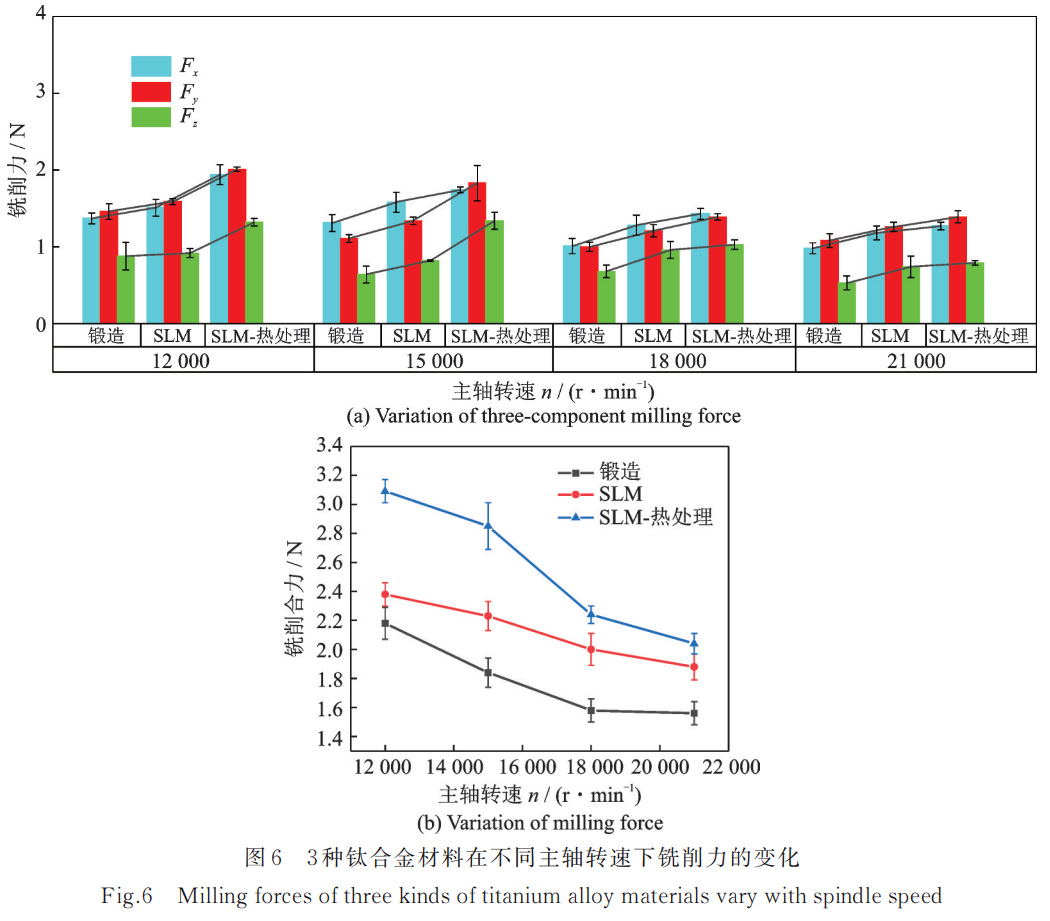

3種鈦合金材料在不同每齒進(jìn)給量條件下銑削力的變化情況如圖4所示�。通過(guò)圖4(a)可以直觀看出,隨著每齒進(jìn)給量的增加�����,3種材料的銑削力均隨之增大����,因?yàn)閱挝粫r(shí)間內(nèi)微銑刀去除的材料量增加,銑削力隨之上漲����。其中鍛造鈦合金銑削合力的變化最大,隨著每齒進(jìn)給量從1μm/z增加到4μm/z�����,鍛造鈦合金的銑削合力從1.19N上漲至4.35N�����。而SLM鈦合金���、SLM熱處理鈦合金的銑削合力分別從1.18���、1.74N上升至3.56、3.95N����。從圖4(b)可以看出,主銑削力Fy的顯著增大是造成銑削合力快速上漲的主要原因�����。不難發(fā)現(xiàn),SLM熱處理鈦合金在加工時(shí)的銑削分力在大多數(shù)情況下都要高于其余兩種材料����。圖5展示了3種鈦合金材料在不同銑削深度下銑削力的變化情況。從圖5(a)可以看出���,軸向力Fz最小�����,且Fz受到銑削深度的影響最小����。隨著銑削深度的加深��,鍛造鈦合金��、SLM鈦合金以及SLM熱處理鈦合金的Fz分別從1.16�、1.14、1.35N上漲至1.51���、1.51����、1.75N���。由于PCD微立銑刀底部存在底刃傾角(λ=3°)��,該角度是用于減小刀具與已加工表面上發(fā)生彈性回復(fù)的材料的接觸���,增強(qiáng)銑削加工的穩(wěn)定性,優(yōu)化加工表面質(zhì)量�。當(dāng)?shù)毒吣p較小時(shí),底刃傾角的變化較小��,銑削深度的增大并不會(huì)顯著造成與微銑刀底面接觸的工件材料面積增大����。因此,在主軸轉(zhuǎn)速和每齒進(jìn)給量不變的條件下�����,由于銑削深度變化造成Fz的變化幅度較小���。銑削合力的變化主要受到主銑削力Fy和進(jìn)給抗力Fx的影響����。這是因?yàn)椋娤骷庸ぶ饕窃赬Y平面上去除材料的過(guò)程���,F(xiàn)x�、Fy是去除材料時(shí)主要的力�。圖5(b)能夠直觀地看出,SLM熱處理鈦合金在加工過(guò)程中產(chǎn)生的銑削力明顯大于其余兩種材料��。這可能是由于SLM熱處理鈦合金材料的硬度較高�����,去除材料時(shí)所需的力較大��。圖6反映了在不同主軸轉(zhuǎn)速下3種不同制造工藝的鈦材料的銑削力變化情況�����。通過(guò)圖6(a)能夠看出��,隨著主軸轉(zhuǎn)速的加快�,不同鈦合金材料的三向銑削力均呈現(xiàn)減小的趨勢(shì)。隨著主軸轉(zhuǎn)速的增大�,單位時(shí)間內(nèi)微銑刀去除材料的量減小,進(jìn)而使得銑削力下降。從圖6(b)可以發(fā)現(xiàn)����,SLM熱處理鈦合金對(duì)于主軸轉(zhuǎn)速的變化最為敏感�����,隨著主軸轉(zhuǎn)速的加快���,銑削力下降幅度最為明顯����。當(dāng)主軸轉(zhuǎn)速?gòu)?2000r/min加速至21000r/min時(shí)��,鍛造鈦合金����、SLM鈦合金以及SLM熱處理鈦合金的銑削合力分別從2.18、2.38�����、3.09N下降至1.56�����、1.88、2.04N�。此外,從圖6中能夠明顯觀察到�����,鍛造鈦合金的銑削力要明顯小于另外兩種增材制造鈦合金材料��。通過(guò)分析不同銑削參數(shù)對(duì)3種鈦合金材料銑削力的影響��,能夠發(fā)現(xiàn):總體來(lái)看微銑削加工時(shí)SLM熱處理鈦合金材料的銑削力比鍛造鈦合金和SLM鈦合金的銑削力都要大�,且鍛造鈦合金材料的銑削力最小,材料硬度的差異是造成這種情況的重要原因���。此外�,受到SLM工藝自身缺陷的影響����,通過(guò)SLM工藝打印的鈦合金材料未經(jīng)過(guò)熱處理時(shí)會(huì)存在較大的孔隙度,導(dǎo)致材料性能較差[27]�����,而這種情況在材料經(jīng)過(guò)熱處理后會(huì)被改善。有研究表明較大的孔隙度會(huì)引起銑削力的減?���。?8],SLM熱處理鈦合金要比SLM鈦合金更為致密�,材料孔隙度更小,因此其銑削過(guò)程產(chǎn)生的銑削力更大����。

2.2 3種不同制造工藝的鈦合金材料的頂端毛刺分析

毛刺的寬度和高度是評(píng)價(jià)毛刺的參數(shù)����,由于微銑削毛刺較小,對(duì)測(cè)量工作會(huì)造成一定的困難����,為了便于定量分析毛刺規(guī)律,本文選用光學(xué)顯微鏡對(duì)頂端毛刺的寬度進(jìn)行檢測(cè)���。圖7為3種鈦合金材料在不同銑削參數(shù)下的頂端毛刺寬度�。對(duì)比順銑側(cè)和逆銑側(cè)的頂端毛刺寬度��,能夠發(fā)現(xiàn)���,在不同銑削條件下3種鈦合金材料逆銑側(cè)毛刺尺寸均大于順銑側(cè)毛刺尺寸[10]�。

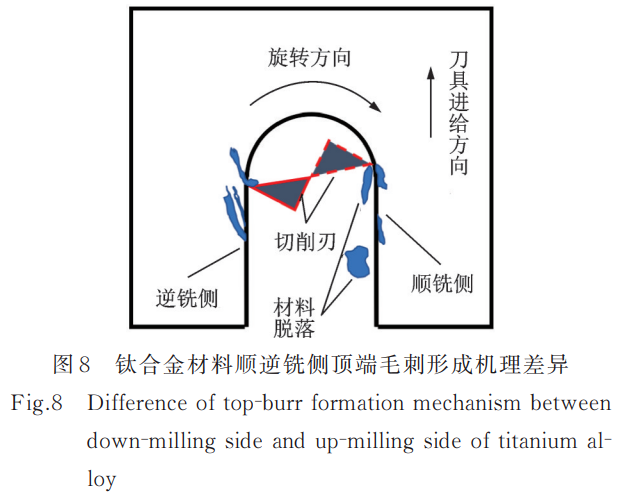

圖8所示為鈦合金材料順逆銑側(cè)頂端毛刺形成機(jī)理差異的示意圖。由于鈦合金材料的塑性較好��,在去除材料過(guò)程中工件材料會(huì)發(fā)生較大的塑性變形���,在逆銑側(cè)���,受到未加工表面的阻礙,這部分發(fā)生塑性變形的材料會(huì)產(chǎn)生較大的塑性側(cè)流���,本該形成切屑脫落的變形材料演變成較大的毛刺留在了工件頂端���。因此在逆銑側(cè),多會(huì)沿著刀具切削刃的旋轉(zhuǎn)和進(jìn)給方向形成尺寸較大的頂端毛刺�����。而在順銑側(cè)�,發(fā)生塑性變形的材料會(huì)形成較大的材料堆積,這部分堆積的材料會(huì)隨著刀具切出工件表面時(shí)��,借助刀具的推動(dòng)作用從工件表面脫落����,少數(shù)材料形成尺寸較小的頂端毛刺��。觀察圖7(a�����,b)能夠發(fā)現(xiàn)�,當(dāng)每齒進(jìn)給量很小時(shí)�����,加工過(guò)程生成的頂端毛刺尺寸較大�����,這是由于此條件下刀具的瞬時(shí)切削厚度小于材料的最小切削厚度�����,銑削加工處于負(fù)前角切削狀態(tài)�����,去除材料過(guò)程刀具對(duì)材料的擠壓����、犁耕作用嚴(yán)重,增加了材料塑性變形����,進(jìn)而促進(jìn)了毛刺的生長(zhǎng)。當(dāng)每齒進(jìn)給量增大����,刀具開(kāi)始正常進(jìn)行切割作用,毛刺尺寸先下降���,在fz=2μm/z獲得最小值���。此處鍛造鈦合金、SLM鈦合金和SLM熱處理鈦合金獲得的逆銑側(cè)最小毛刺寬度分別為184.78��、152.3���、173.03μm�����,順銑側(cè)最小毛刺寬度分別為152.89����、125.39、139.50μm�����。隨著進(jìn)給速度的進(jìn)一步加快����,刀具單次去除材料量增多,材料變形量增大��,毛刺尺寸隨之增長(zhǎng)�。圖7(c,d)反映的是銑削深度對(duì)頂端毛刺寬度的影響���,隨著銑削深度的增大,3種材料逆銑側(cè)的毛刺寬度也隨之增大�����,這是由于銑削深度加深�����,材料去除量增大,切屑的排出受到限制�,刀具與工件材料的摩擦、擠壓嚴(yán)重��,材料塑性側(cè)流增加�,形成較大毛刺。然而�,順銑側(cè)毛刺隨著銑削深度的增加先增大,當(dāng)銑削深度ap>10μm�,毛刺寬度又開(kāi)始減小。這一現(xiàn)象可能是因?yàn)殂娤魃疃瘸^(guò)了一定的界限切削深度��,順銑側(cè)的頂端毛刺形成了尺寸較小的二次毛刺(Ⅱ型毛刺)[2930]���。從圖7(e���,f)中可以看出,頂端毛刺隨著主軸轉(zhuǎn)速的加快呈現(xiàn)下降的趨勢(shì)�,說(shuō)明轉(zhuǎn)速的提高有利于減少刀具與材料間擠壓的時(shí)間,有利于減少材料的變形和塑性側(cè)流�,抑制頂端毛刺的增長(zhǎng)。觀察圖7可知�����,在不同銑削條件下SLM鈦合金的頂端毛刺尺寸不論是在順銑側(cè)還是逆銑側(cè)都要小于SLM熱處理鈦合金以及鍛造鈦合金。這可能是因?yàn)镾LM鈦合金的塑性較差�����,切削時(shí)材料發(fā)生塑性變形的程度較小���,且更容易從工件表面脫落���,生成的頂端毛刺較小。

2.3 3種不同制造工藝的鈦合金材料的表面粗糙度分析

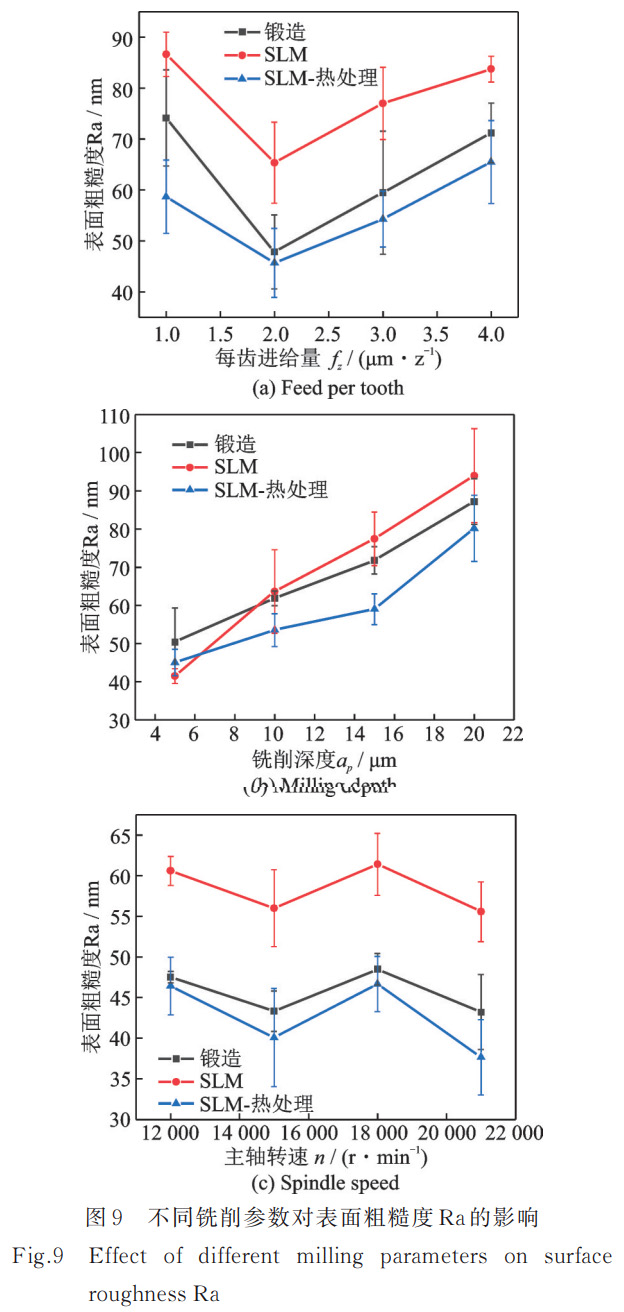

不同銑削參數(shù)對(duì)3種鈦合金材料表面粗糙度的影響如圖9所示���。如圖9(a)所示��,隨著每齒進(jìn)給量的增大����,3種鈦合金材料的表面粗糙度均先下降后上升���,并在fz=2μm/z獲得最小的表面粗糙度。鍛造鈦合金����、SLM鈦合金以及SLM熱處理鈦合金的最小表面粗糙度分別為47.84�、65.33��、45.69nm�����。這是由于當(dāng)每齒進(jìn)給量很小時(shí)���,刀具的瞬時(shí)切削厚度小于最小切削厚度�����,受到尺寸效應(yīng)的影響�,加工過(guò)程的不穩(wěn)定現(xiàn)象增多�����,此時(shí)的銑刀以滑擦���、犁耕去除材料為主�����,并非正常的切割作用�����,因此會(huì)導(dǎo)致表面粗糙度較大�,獲得的表面質(zhì)量較差。隨著每齒進(jìn)給量的增加���,去除材料的作用由最初的擠壓����、犁耕轉(zhuǎn)向正常的切割作用�����,表面粗糙度出現(xiàn)下降趨勢(shì)�����。隨著進(jìn)給速度的進(jìn)一步加快�����,瞬時(shí)切削厚度增大��,導(dǎo)致銑削力增大���,切削過(guò)程不穩(wěn)定現(xiàn)象增加�����,刀具產(chǎn)生振動(dòng)�����,容易導(dǎo)致表面質(zhì)量變差����。

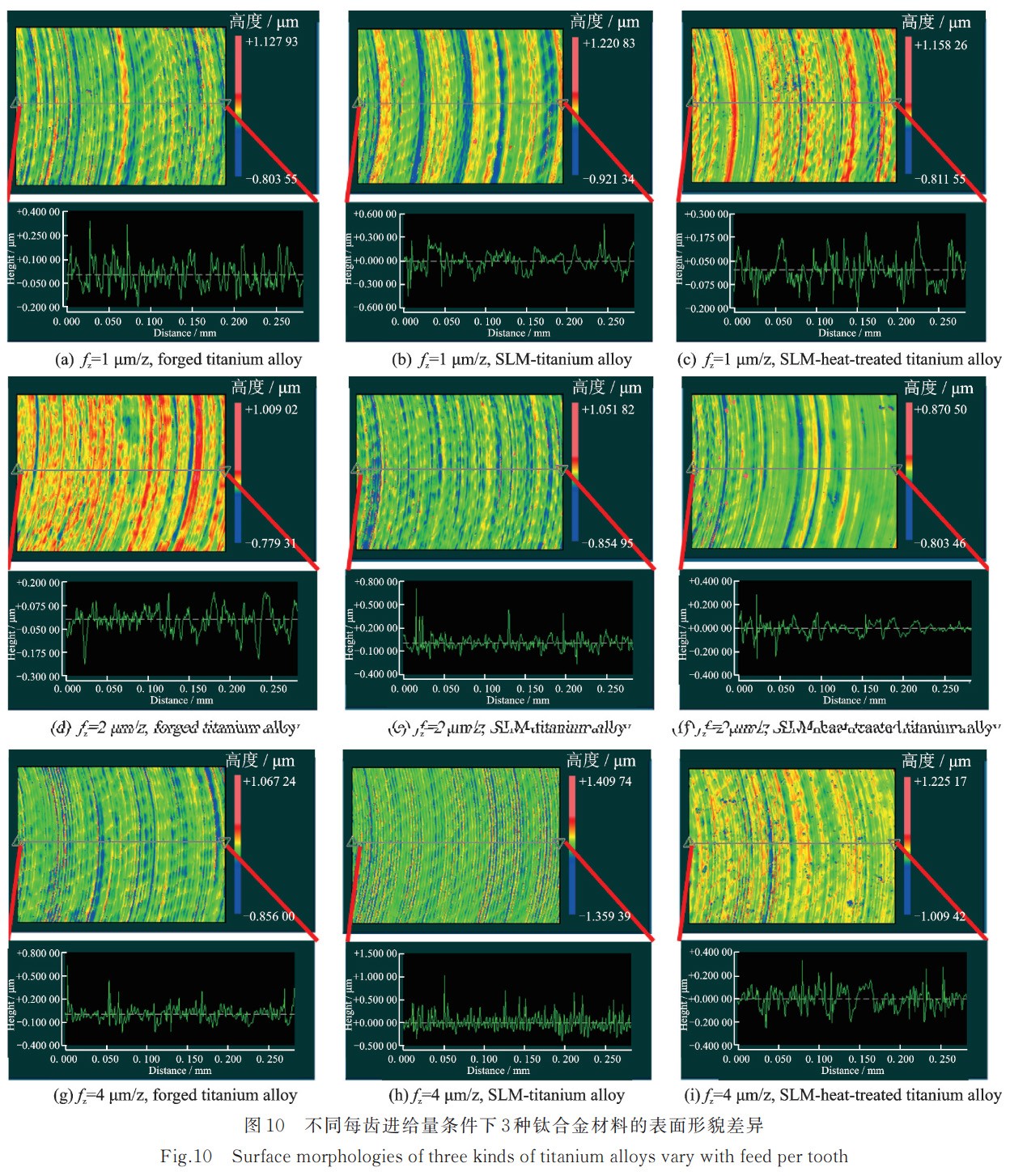

圖9(b)是表面粗糙度受銑削深度影響的變化曲線���?���?梢钥闯?,隨著銑削深度的逐漸增加,微銑槽的表面粗糙度呈上升趨勢(shì)�����。銑削深度的增加會(huì)導(dǎo)致單位時(shí)間去除的材料量增多,容易導(dǎo)致較大的切削力�。以較大銑削深度加工時(shí)刀具容易發(fā)生振動(dòng),導(dǎo)致加工過(guò)程不穩(wěn)定��,進(jìn)而影響表面質(zhì)量��。圖9(c)是主軸轉(zhuǎn)速對(duì)表面粗糙度的影響���,能夠發(fā)現(xiàn)主軸轉(zhuǎn)速加快�,表面粗糙度略有下降�����,但是當(dāng)主軸轉(zhuǎn)速達(dá)到18000r/min時(shí)�����,表面粗糙度又有所上升���,這可能是由于較快的轉(zhuǎn)速使得刀具產(chǎn)生振動(dòng)�����,表面粗糙度出現(xiàn)波動(dòng)�。通過(guò)對(duì)3種鈦合金材料在不同銑削參數(shù)下表面粗糙度的定量分析,能夠發(fā)現(xiàn)�,SLM熱處理鈦合金在微銑削加工時(shí)獲得的表面粗糙度要小于鍛造鈦合金和SLM鈦合金。SLM鈦合金在變每齒進(jìn)給量和變主軸轉(zhuǎn)速條件下獲得的表面粗糙度要明顯大于其余兩種材料��。鍛造鈦合金在不同銑削參數(shù)下獲得的表面質(zhì)量均處于中等的水平����。較高的材料硬度和較低的材料塑性能夠降低加工時(shí)的材料流動(dòng)�����,進(jìn)而獲得更好的表面質(zhì)量[31]����,因此SLM熱處理鈦合金的表面粗糙度要低于鍛造鈦合金。雖然SLM鈦合金的材料硬度高于鍛造鈦合金�,且材料塑性低于鍛造鈦合金,但是由于其孔隙度較大��,容易惡化加工后的表面質(zhì)量[32]����,導(dǎo)致其加工后的表面粗糙度要高于其余兩種鈦合金材料。圖10是3種鈦合金材料在不同每齒進(jìn)給量條件下的表面形貌�。當(dāng)fz=1μm/z時(shí)��,由于刀具對(duì)工件的犁耕作用嚴(yán)重���,3種鈦合金材料經(jīng)過(guò)銑削后獲得的表面形貌均較差,表面輪廓曲線變化劇烈�。隨著每齒進(jìn)給量增加,在fz=2μm/z時(shí)�,3種鈦合金材料的表面質(zhì)量有所改善,材料凸起高度變小����,表面輪廓曲線變化較為均勻。隨著每齒進(jìn)給量進(jìn)一步增大����,3種鈦合金材料的表面形貌又開(kāi)始惡化。通過(guò)整體分析能夠得到����,SLM熱處理鈦合金的銑削表面在3種鈦合金材料中最好。相較于鍛造鈦合金和SLM熱處理鈦合金����,加工后的SLM鈦合金的表面輪廓曲線變化最為劇烈,獲得的表面質(zhì)量最差。

3�����、結(jié)論

本文以PCD微銑刀作為試驗(yàn)刀具��,開(kāi)展了微銑削試驗(yàn)�。通過(guò)對(duì)銑削力、頂端毛刺寬度以及表面粗糙度進(jìn)行分析�����,研究了在不同銑削參數(shù)條件下鍛造鈦合金�、SLM鈦合金以及SLM熱處理鈦合金的微銑削加工性能����。得到的相關(guān)結(jié)論如下:

(1)微銑削加工時(shí)3種不同制造工藝的鈦合金材料的銑削力變化趨勢(shì)均符合變化規(guī)律。

SLM熱處理鈦合金材料加工產(chǎn)生的銑削力比鍛造鈦合金和SLM鈦合金的銑削力都要大����,且鍛造鈦合金材料的銑削力最小。材料硬度的差異是造成這種情況的重要原因����。除此之外,SLM鈦合金較大的孔隙度也導(dǎo)致了其銑削力小于SLM熱處理鈦合金����。

(2)由于鈦合金材料順逆銑側(cè)頂端毛刺形成機(jī)理的差異���,微銑削加工產(chǎn)生的逆銑側(cè)毛刺尺寸均要大于順銑側(cè)毛刺尺寸。在不同銑削條件下SLM鈦合金的頂端毛刺尺寸不論是在順銑側(cè)還是逆銑側(cè)都要小于SLM熱處理鈦合金以及鍛造鈦合金����。這是由于SLM鈦合金的塑性較差,切削時(shí)材料發(fā)生塑性變形的程度較小���,生成的頂端毛刺較小��。

(3)3種不同制造工藝的鈦合金材料的表面粗糙度隨每齒進(jìn)給量增大����,呈現(xiàn)先下降后上升的變化規(guī)律���,并在fz=2μm/z獲得最小的表面粗糙度�。這種現(xiàn)象是受到尺寸效應(yīng)影響的典型結(jié)果����。較高的材料硬度和較低的材料塑性能夠降低加工時(shí)的材料流動(dòng),進(jìn)而獲得更好的表面質(zhì)量,因此SLM熱處理鈦合金的表面粗糙度要低于鍛造鈦合金��。由于孔隙度較大�����,容易惡化加工后的表面質(zhì)量����,即使SLM鈦合金的硬度高于鍛造鈦合金,且塑性小于鍛造鈦合金���,但其加工后的表面粗糙度仍舊較高����。

參考文獻(xiàn):

[1] HAO Y���, LI S, YANG R. Biomedical titanium alloys and their additive manufacturing[J]. Rare Metals�����, 2016���, 35: 661671.

[2] SINGH P����, PUNGOTRA H, KALSI N S. On the characteristics of titanium alloys for the aircraft applica tions[J]. Materials Today: Proceedings�, 2017, 4(8): 89718982.

[3] 李梁�, 孫健科, 孟祥軍 . 鈦合金的應(yīng)用現(xiàn)狀及發(fā)展前 景[J]. 鈦工業(yè)進(jìn)展��, 2004(5): 1924.

LI Liang�����, SUN Jianke�, MENG Xiangjun. Application state and prospects for titanium alloys[J]. Titanium In dustry Progress, 2004(5): 1924.

[4] 李懷學(xué)����, 鞏水利, 孫帆���, 等 . 金屬零件激光增材制造 技 術(shù) 的 發(fā) 展 及 應(yīng) 用[J]. 航 空 制 造 技 術(shù) �����, 2012�, 416(20): 2631.

LI Huaixue, GONG Shuili�����, SUN Fan���, et al. Devel opment and application of laser additive manufacturing for metal component[J]. Aeronautical Manufacturing Technology��, 2012�����, 416(20): 2631.

[5] AHN D. Direct metal additive manufacturing process es and their sustainable applications for green technolo gy: A review[J]. International Journal of Precision Engineering and ManufacturingGreen Technology�����, 2016, 3: 381395.

[6] TSHEPHE T����, AKINWAMIDE S, OLEVSKY E�����, et al. Additive manufacturing of titaniumbased alloys— A review of methods, properties��, challenges����, and prospects[J]. Heliyon, 2022���, 8(3): e09041.

[7] 朱敏 . 激光增材制造技術(shù)在金屬加工中的應(yīng)用研究 [J]. 世界有色金屬�, 2022��, 608(20): 232234.

ZHU Min. Application of laser additive manufacturing technology in metal processing[J]. World Nonferrous Metals��, 2022��, 608(20): 232234.

[8] 梁朝陽(yáng)�����, 張安峰�����, 梁少端, 等 . 高性能鈦合金激光增 材 制 造 技 術(shù) 的 研 究 進(jìn) 展[J]. 應(yīng) 用 激 光 �����, 2017�, 37(3): 452458.

LIANG Zhaoyang, ZHANG Anfeng����, LIANG Shaod uan, et al. Research developments of high-perfor mance titanium alloy by laser additive manufacturing technology[J]. Applied Laser�, 2017, 37(3): 452458.

[9] KHORASANI A���, GIBSON I���, GODARZVAND C, et al. An improved static model for tool deflection in machining of Ti6Al4V acetabular shell produced by selective laser melting[J]. Measurement�, 2016, 92: 534544.

[10] CAMPOS F�����, ARAUJO A���, MUNHOZ A�����, et al. The influence of additive manufacturing on the micromilling machinability of Ti6Al4V: A comparison of SLM and commercial workpieces[J]. Journal of Manufacturing Processes�, 2020��, 60: 299307.

[11] 戰(zhàn)祥鑫��, 熊良釗�, 馮晨, 等 . 3D 打印鈦合金結(jié)構(gòu)件銑 削加工技術(shù)[J]. 工具技術(shù)�����, 2020�, 54(8): 3840.

ZHAN Xiangxin, XIONG Liangzhao�, FENG Chen, et al. Milling technology of 3D printed titanium alloy structure[J]. Tool Engineering��, 2020��, 54(8): 3840.

[12] ALRUBAIE K�����, MELOTTI S, RABELO A���, et al. Machinability of SLMproduced Ti6Al4V titanium al loy parts[J]. Journal of Manufacturing Processes�, 2020��, 57: 768786.

[13] MALAKIZADI A��, MALLIPEDDI D��, DAD BAKHSH S��, et al. Postprocessing of additively man ufactured metallic alloys—A review[J]. International Journal of Machine Tools and Manufacture�����, 2022�����, 179: 103908.

[14] 張浩��, 劉玉德, 石文天����, 等 . 微細(xì)切削加工表面質(zhì)量 的研究綜述[J]. 表面技術(shù)�����, 2017�����, 46(7): 219232.

ZHANG Hao�, LIU Yude, SHI Wentian����, et al. Quali ty of micro machined surface[J]. Surface Technology, 2017��, 46(7): 219232.

[15] ADAMS D P��, VASILE M J�����, BENAVIDES G, et al. Micromilling of metal alloys with focused ion beam-fab ricated tools[J]. Precision Engineering���, 2001�����, 25(2): 107113.

[16] 陳五一��, 袁躍峰 . 鈦合金切削加工技術(shù)研究進(jìn)展[J].航空制造技術(shù)�����, 2010���, 363(15): 2630.

CHEN Wuyi, YUAN Yuefeng. Research development of cutting technology for titanium alloy[J]. Aeronauti cal Manufacturing Technology�, 2010, 363(15): 2630.

[17] 陳爽�����, 張葆青�����, 閆石 . 鈦合金加工特性分析及刀具選 擇[J]. 工具技術(shù), 2011�, 45(4): 5862.

CHEN Shuang, ZHANG Baoqing�����, YAN Shi. Analy sis of machining process for titanium alloy and tool selec tion[J]. Tool Engineering����, 2011�����, 45(4): 5862.

[18] 杜敏����, 姜增輝, 馮吉路 . 鈦合金切削加工特點(diǎn)及刀具 材料選用[J]. 航空制造技術(shù)���, 2011��, 386(14): 5557.

DU Min�, JIANG Zenghui���, FENG Jilu. Characteris tics of machining titanium alloys and the choice of tool material[J]. Aeronautical Manufacturing Technology�, 2011, 386(14): 5557.

[19] LINDVALL R�����, LENRICK F�, M’SAOUBI R, et al. Performance and wear mechanisms of uncoated ce mented carbide cutting tools in Ti6Al4V machining[J]. Wear��, 2021�����, 477: 203824.

[20] MISHRA S�����, TALWAR D�����, SINGH K��, et al. Micro mechanical characterization and dynamic wear study of DCArc coated cemented carbide cutting tools for dry titanium turning[J]. Ceramics International�, 2021�����, 47(12): 3179831810.

[21] GHANI J�����, HARON C����, HAMDAN S���, et al. Failure mode analysis of carbide cutting tools used for machin ing titanium alloy[J]. Ceramics International, 2013�, 39(4): 44494456.

[22] 姜增輝, 董濟(jì)超�����, 孔繁雅��, 等 . 鈦合金銑削加工技術(shù) 研究現(xiàn)狀及發(fā)展[J]. 新技術(shù)新工藝����, 2021���, 405(9): 5458.

JIANG Zenghui, DONG Jichao���, KONG Fanya�����, et al. Research status and development tendency of titani um alloy milling technology[J]. New Technology & New Process���, 2021, 405(9): 5458.

[23] 趙秀香�����, 曹唯飛���, 郭衛(wèi)華 . 超硬材料刀具的特性及應(yīng) 用[J]. 金剛石與磨料磨具工程���, 2005(4): 6567.

ZHAO Xiuxiang, CAO Weifei����, GUO Weihua. The properties and applications of superhard material cut ting tools[J]. Diamond & Abrasives Engineering�, 2005(4): 6567.

[24] HAO X���, CHEN M�����, LIU L���, et al. Fabrication of large aspect ratio PCD micromilling tool with pulsed lasers and grinding[J]. Journal of Manufacturing Pro cesses, 2020��, 58: 489499.

[25] 馮 素 玲 �����, 徐 九 華 ��, 劉 鵬 �, 等 . PCD 刀 具 高 速 銑 削TA15 鈦合金的切削性能[J]. 機(jī)械工程材料���, 2011��, 35(3): 4448

FENG Suling����, XU Jiuhua, LIU Peng����, et al. Cutting performance of PCD tool during high speed milling of TA15 titanium alloy[J]. Materials for Mechanical En gineering, 2011�����, 35(3): 4448.

[26] WU W���, LI L����, HE N�����, et al. An experimental study on microcutting machining of pure tungsten[J]. Materi als Science Forum���, 2012�, 1848(723): 377382.

[27] STEF J����, POULONQUINTIN A����, REDJAIMIA A���, et al. Mechanism of porosity formation and influence on mechanical properties in selective laser melting of Ti6Al4V parts[J]. Materials & Design����, 2018��, 156: 480493.

[28] VARGHESE V�, MUJUMDAR S. Micromilling-in duced surface integrity of porous additive manufac tured Ti6Al4V alloy[J]. Procedia Manufacturing, 2021(53): 387394.

[29] 陳鎮(zhèn)宇��, 王貴成 . 毛剌的研究現(xiàn)狀及去除技術(shù)[J]. 現(xiàn) 代制造工程���, 2004(2): 126128.

CHEN Zhenyu����, WANG Guicheng. Studying status of burr and deburring technology[J]. Modern Manufac turing Engineering����, 2004(2): 126128.

[30] 王貴成 . 切削方向毛刺生成機(jī)理及其控制[J]. 應(yīng)用 科學(xué)學(xué)報(bào), 1994(3): 239245.

WANG Guicheng. Study on the forming principle and control technology of forward burr[J]. Journal of Ap plied Sciences���, 1994(3): 239245.

[31] CHEN W. Cutting forces and surface finish when ma chining medium hardness steel using CBN tools[J]. In ternational Journal of Machine Tools and Manufac ture�����, 2000(40): 455466.

[32] LI G�����, CHANDRA S�����, RASHID R�����, et al. Machinabil ity of additively manufactured titanium alloys: A com prehensive review[J]. Journal of Manufacturing Pro cesses����, 2022���, 75: 7299.

相關(guān)鏈接