靶材產(chǎn)品對(duì)于內(nèi)部組織晶粒度的尺寸有嚴(yán)格要求,晶粒細(xì)小靶材的濺射速率要比粗晶粒者快�����,并且晶粒尺寸相差較小,組織均勻性好�,沉積薄膜的厚度分布也比較均勻。高純鋁靶材主要應(yīng)用于半導(dǎo)體芯片����、平板顯示器產(chǎn)業(yè),要求其晶粒度在200μmm~300μm�。制造產(chǎn)品之前,高純鋁要進(jìn)行冷軋�、熱鍛后再結(jié)晶退火,以獲得滿足晶粒尺度要求的高純鋁組織�����。在高純鋁的試驗(yàn)中���,樣品變形量沒(méi)有超過(guò)50%,屬于小軋制變形程度����,部分組織在退火時(shí)發(fā)生了回復(fù)或再結(jié)晶。本試驗(yàn)對(duì)再結(jié)晶退火組織的織構(gòu)進(jìn)行測(cè)定和分析�����。

1、試驗(yàn)材料和檢測(cè)方法

1.1試驗(yàn)材料

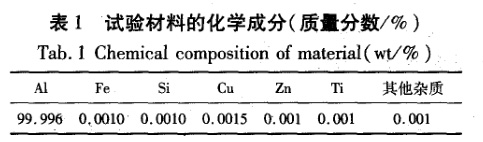

試驗(yàn)材料為高純鋁錠���,其化學(xué)成分如表1所示�。

1.2冷軋?jiān)囼?yàn)

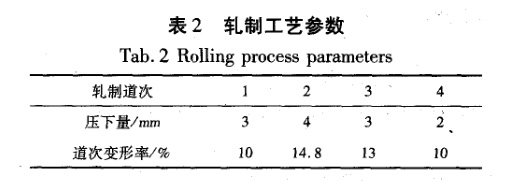

冷軋?jiān)囼?yàn)在二輥實(shí)驗(yàn)軋機(jī)上進(jìn)行���,軋機(jī)的主要參數(shù)為:輥徑130mm����,輥長(zhǎng)180mm�,軋制速度0.2mm/s。采用線切割加工的方法將高純鋁錠加為尺寸80mm×72mmm×30mm的試樣����,試樣終軋厚度為18mm,壓下率為40%�。軋制工藝參數(shù)如表2所示。

1.3再結(jié)晶退火工藝

將冷軋后的試樣在氯化鉀熔鹽浴爐內(nèi)進(jìn)行退火試驗(yàn)��,退火溫度區(qū)間為300℃~350℃�,在各個(gè)退火溫度分別采用不同保溫時(shí)間(5min、10min�、20min、30min)保溫后采取水淬冷卻�。觀察退火后的金相組織�����,并以此來(lái)確定最佳的退火工藝���。

1.4再結(jié)晶織構(gòu)ODF圖的測(cè)定

由于鋁屬于面心立方結(jié)構(gòu),采用反射法測(cè)了{(lán)111}����、{200}、{220}和{311}四個(gè)不完整極圖���,再由計(jì)算機(jī)采集的極圖數(shù)據(jù)計(jì)算出ODF值����,沿φ2方向截取繪制了ODF圖�,并根據(jù)試驗(yàn)數(shù)據(jù)繪制了β取向線��。

2�、試驗(yàn)結(jié)果及分析

純鋁屬于面心立方晶體,經(jīng)過(guò)壓力加工變形后的再結(jié)晶過(guò)程是一個(gè)形核和核長(zhǎng)大的過(guò)程����。生成的核的取向以及長(zhǎng)大的晶粒的取向不是隨機(jī)分布的��,因此再結(jié)晶后材料內(nèi)部會(huì)產(chǎn)生新的再結(jié)晶織構(gòu)��。

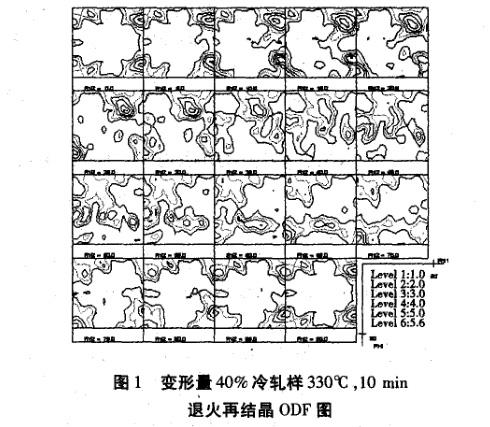

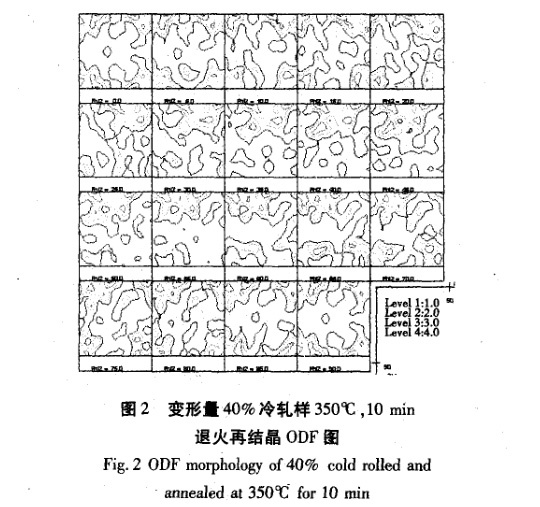

選取總變形量為40%冷軋的高純鋁����,再結(jié)晶退火參數(shù)分別為330℃保溫10min和350%保溫10min的兩個(gè)樣品進(jìn)行再結(jié)晶織構(gòu)分析�。圖1和圖2為這兩個(gè)試樣的ODF全圖。通過(guò)對(duì)這兩個(gè)試樣的ODF圖分析可以看出φ2≤45��。以前的取向類型基本上依然保持了形變織構(gòu)����,表現(xiàn)為典型的“銅式”織構(gòu)特征?����!般~式”織構(gòu)有c{112}<111>銅織構(gòu)����,S{123}<643>織構(gòu),B{011}<211>黃銅織構(gòu)����。由于冷軋變形量小�,所以經(jīng)過(guò)再結(jié)晶退火后����,整體織構(gòu)強(qiáng)度比較弱。但是兩個(gè)試樣中都存在強(qiáng)度較高的再結(jié)晶立方織構(gòu)U{001}<100>�,強(qiáng)度達(dá)到4以上,350℃退火試樣的再結(jié)晶立方織構(gòu)要明顯高于330℃的退火試樣的���,強(qiáng)度達(dá)到了5���。

另外,從圖中還可以得知330℃退火試樣{014}(410)和{127}<310)的織構(gòu)強(qiáng)度比較高�����,強(qiáng)度在5以上�。350℃退火試樣除了再結(jié)晶立方織構(gòu)較強(qiáng)外,其他織構(gòu)都較弱���,特別是形變織構(gòu)繼續(xù)減弱。說(shuō)明隨著退火溫度的升高立方織構(gòu)取向在逐步取代變形織構(gòu)���,在350oC較高退火溫度下��,晶粒充分長(zhǎng)大���,一些晶粒取向隨之消失�����,使得總體的織構(gòu)強(qiáng)度偏低���。

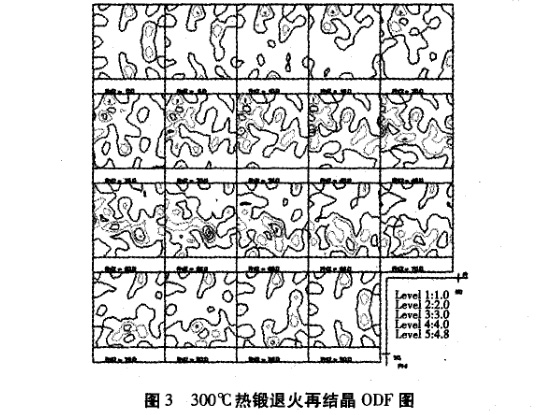

圖3為300℃熱鍛試樣在340℃10min的退火后的再結(jié)晶織構(gòu)ODF全圖。從圖中可以看到總體的織構(gòu)強(qiáng)度非常低���,再結(jié)晶立方織構(gòu)也很弱u{00l}<100>�,強(qiáng)度為1����。在45°≤φ2≤70°。的范圍內(nèi)有一些較強(qiáng)織構(gòu)���,其中{322}<110>的強(qiáng)度為4.8��。

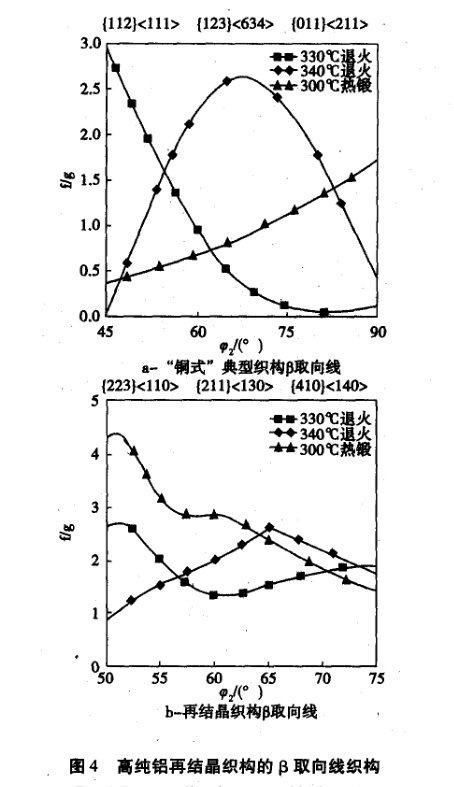

從圖4a可以看到�����,330℃退火試樣的織構(gòu)C取向?yàn)榱?���,B取向也幾乎消失,s取向強(qiáng)度較高為2.575�����;340℃退火試樣的S取向和B取向織構(gòu)強(qiáng)度幾乎為零��,c取向強(qiáng)度高���,達(dá)到3左右��;300℃熱鍛試樣三種取向都還存在����,但是總體水平都很低�。圖4b為三種試樣織構(gòu)圖中存在較強(qiáng)再結(jié)晶織構(gòu)的區(qū)域的B取向線分析。從圖中看出在50°≤φ2≤75°范圍內(nèi)300℃熱鍛試樣的再結(jié)晶織構(gòu)強(qiáng)度要高于冷軋?jiān)嚇拥?,最高?qiáng)度達(dá)到4.5左右。

綜上所述����,冷軋退火試樣既存在著形變織構(gòu),也存在著再結(jié)晶立方織構(gòu)u{001}<100>���,主要以(1130)面織構(gòu)為主��。隨著退火溫度的提高�����,變形織構(gòu)逐漸消失�����,總體的織構(gòu)強(qiáng)度也呈現(xiàn)降低的趨勢(shì)���。而300℃熱鍛試樣的總體織構(gòu)強(qiáng)度低,只是在局部存在一些結(jié)構(gòu)強(qiáng)度較高的區(qū)域��,主要分布在50°≤φ2≤75°��。

3��、結(jié)論

(1)通過(guò)冷軋和熱鍛試驗(yàn)����,可以看出在較小的變形量下(總變形量50%以內(nèi))����,再結(jié)晶退火溫度在320℃~330℃之間����,保溫時(shí)間在5min~10min以內(nèi)是合理的,這與試樣變形的均勻性和熱處理工藝的穩(wěn)定性有關(guān)����。

(2)制軋加工前可以進(jìn)行加熱,加熱溫度控制在300℃以內(nèi)�。

(3)冷軋、熱鍛后的退火試樣經(jīng)過(guò)分析均出現(xiàn)了再結(jié)晶織構(gòu)�����,但織構(gòu)強(qiáng)度較低�。主要以(100)面織構(gòu)為主。當(dāng)退火溫度升高晶粒充分長(zhǎng)大后�����,織構(gòu)強(qiáng)度明顯降低��。

參考文獻(xiàn):

【1】李文學(xué),華連庚.稀土鋁箔再結(jié)晶退火組織��、織構(gòu)研究[J].輕合金加工技術(shù)��,2000�,38(11):17-20.

【2】鄒途祥.純鋁的晶粒細(xì)化機(jī)制及動(dòng)態(tài)力學(xué)性能的研究[D]�����,太原:太原理工大學(xué)�����,2008:6.

【3】楊謙�����,張志清.高純鈦濺射靶材微觀組織與織構(gòu)的EBSD研究[J].電子顯微學(xué)報(bào)�,2010,29(1):749-749.

【4】李慧琴���,韓強(qiáng).高純鈦鋁靶材再結(jié)晶規(guī)律的試驗(yàn)研究[J].輕合金加工技術(shù)��,2011�,39(3):49-52.

【5】毛衛(wèi)民,張新明.晶體材料織構(gòu)定量分析[M].北京:冶金工業(yè)出版社�����,1993.

【6】HUHMY���,CHOSY���,ENGLERO.Randomizationoftheannealingtextureinaluminum5182sheetbycross-rolling[J].MaterSciandEngA,2001���,315:35-46.

【7】STANFORDN���,DUNNED,F(xiàn)ERRYM.Effectoforientationstabilityonrecrystallizationtexturesofdeformeda—luminumsinglecrystals[J].MaterSciandEngA�,2003,348:154-162..

【8】PAULH����,DRIVERJH,JASIENSKIZ.ShearbandingandrecrystallizationnucleationinaCu-2%A1alloysin—glecrystal[J].Actamater���,2002���,50:815-830.

【9】殷安民����,程知松.Ti—IF鋼罩式退火過(guò)程中再結(jié)晶織構(gòu)演變規(guī)律研究[J].材料熱處理技術(shù)�����,2009(12):12-16

相關(guān)鏈接