難熔金屬鉬具有高導(dǎo)熱性�、良好的導(dǎo)電性及熱穩(wěn)定性等優(yōu)點(diǎn)。鉬靶材濺射薄膜����, 主要應(yīng)用于TFT-LCD 屏幕的薄膜晶體管�,能夠瞬間控制個(gè)體圖像點(diǎn)(像素),從而確保顯示屏的圖像質(zhì)量[1-2]����。但純鉬靶材濺射出的薄膜在耐腐蝕性(變色)和密著性(膜的玻璃)方面存在問題����,國外研究中通過在鉬靶材中加入鈮元素���,可使濺射后薄膜的比阻抗�、應(yīng)力�����、

耐腐蝕性等各種性能達(dá)到均衡�。因此, 鉬鈮用于極耐腐蝕的觸摸屏ITO 傳感器金屬接線�����,表現(xiàn)出優(yōu)異的性能�。鉬鈮靶材是一種附加值和技術(shù)要求都較高的鉬深加工產(chǎn)品, 觸摸屏的快速發(fā)展使得鉬鈮靶材有著巨大的市場需求和發(fā)展空間[3-4]�。

隨著市場的競爭日趨激烈, 客戶對鉬鈮合金靶材的品質(zhì)要求愈來愈高��,主要指標(biāo)氧含量愈來愈低���,密度接近鉬鈮合金的理論密度����,因此,燒結(jié)態(tài)的鉬鈮合金靶材無法滿足客戶要求���, 在燒結(jié)保證氧含量的前提下��, 鉬鈮合金靶材需要經(jīng)過壓力加工方能接近理論密度。鈦靶材生產(chǎn)廠家-凱澤金屬結(jié)合研究鉬鈮合金的軋制工藝及主要的軋制影響因素���,通過對有關(guān)資料文獻(xiàn)整理�����,分享如下��。

1����、試驗(yàn)

1.1 試驗(yàn)原料

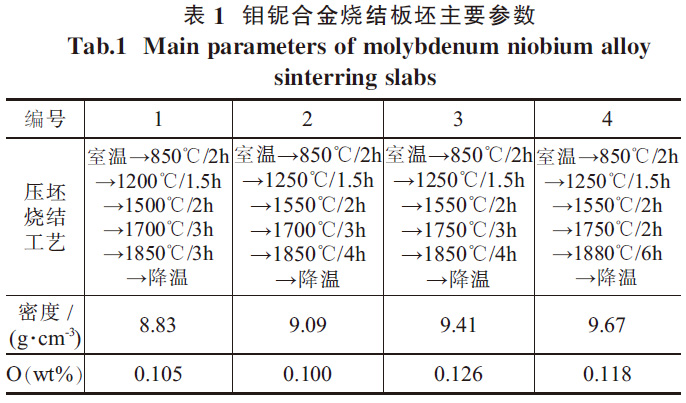

采用前期不同的粉末冶金工藝制備了4 種單重為1kg 鉬(90%)鈮合金板坯���,主要指標(biāo)參數(shù)見表1��。

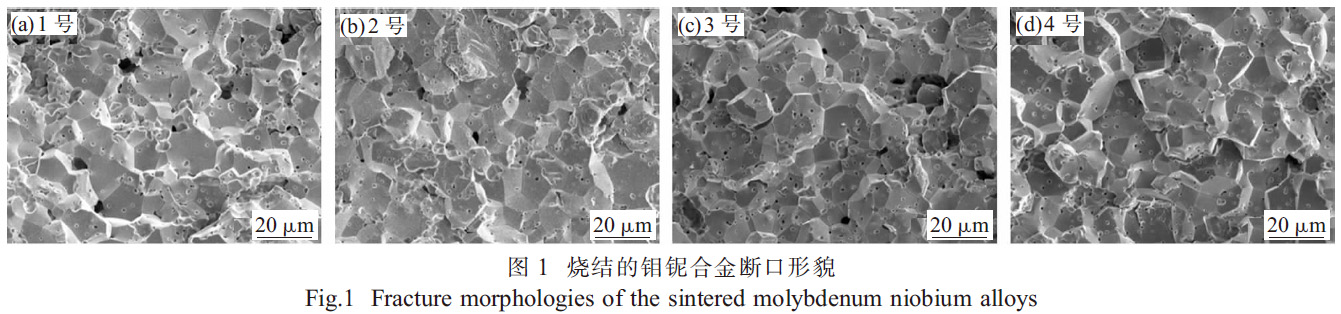

圖1 為4 種燒結(jié)板坯的斷口形貌���。從圖1(a)可以看到,斷口中孔洞較多��,不僅在晶界上存在明顯的燒結(jié)孔�,在晶粒內(nèi)部也存在大量的燒結(jié)孔;從1 號到4 號隨著制品密度的增加���,制品內(nèi)部孔洞逐漸減少�;圖1(d)中孔洞最少��,僅在晶粒表面有少量存在���,且較為均勻�。

1.2 試驗(yàn)方法

鉬鈮合金靶材經(jīng)過軋制后����, 在較大的道次壓下量下密度增大, 晶粒變小�。試驗(yàn)通過調(diào)整軋制工藝參數(shù)(不同溫度和不同變形量),研究各種因素對鉬鈮板坯軋制成形的影響����。軋制用傳統(tǒng)的二輥軋機(jī)進(jìn)行,坯錠及板材高溫加熱爐為鎢絲(發(fā)熱體)電爐��,在H2 氣氛保護(hù)中加熱�。為保證得到細(xì)晶粒組織��,在1300~1400℃變形時(shí)�, 每道次變形量要大于15%。

鉬板坯在高于1500℃變形時(shí)��,晶粒都會明顯長大���。

鉬鈮合金板坯的軋制工藝為: ①第一火開坯溫度(1300~1400)℃×1 h,變形量為15%~30%���;②第二火加熱溫度(1200~1400)℃×30 min�, 變形量為10%~20%�����;③第三火加熱溫度(1100~1350)℃×20min, 變形量為7%~15% ���; ④第四火加熱溫度(1000~1300)℃×10min��,變形量為10%~13%�����。

2、結(jié)果和分析

在軋制過程中����,隨著開坯軋制的開始,軋件在軋制力作用下發(fā)生塑性變形�,產(chǎn)生加工硬化。在后續(xù)的熱軋�、溫軋中,通常一次加熱后進(jìn)行多道次軋制���,加工產(chǎn)生的硬化和回復(fù)再結(jié)晶的軟化兩相反過程同時(shí)存在����,即發(fā)生動態(tài)回復(fù)和動態(tài)再結(jié)晶��。開坯后隨軋制的進(jìn)行,軋件厚度不斷變薄����,變形量增大,自身儲存能力增加��,再結(jié)晶驅(qū)動力大�����,從而使軋件的再結(jié)晶溫度降低�。因此開坯后的熱軋、溫軋的加熱溫度隨變形程度的增加逐次降低�。這有利于保持加工態(tài)組織,使軋件只發(fā)生回復(fù)而避免再結(jié)晶組織的形成����, 保證產(chǎn)品的質(zhì)量和性能。

2.1 坯料的密度對軋制板材的影響

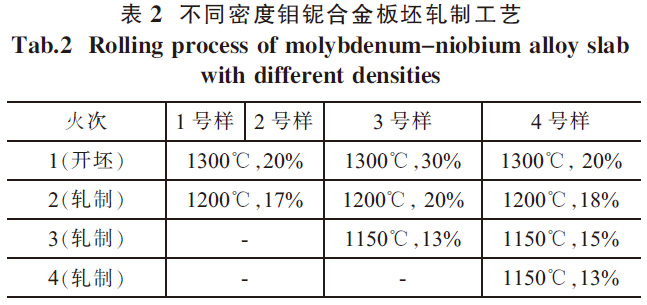

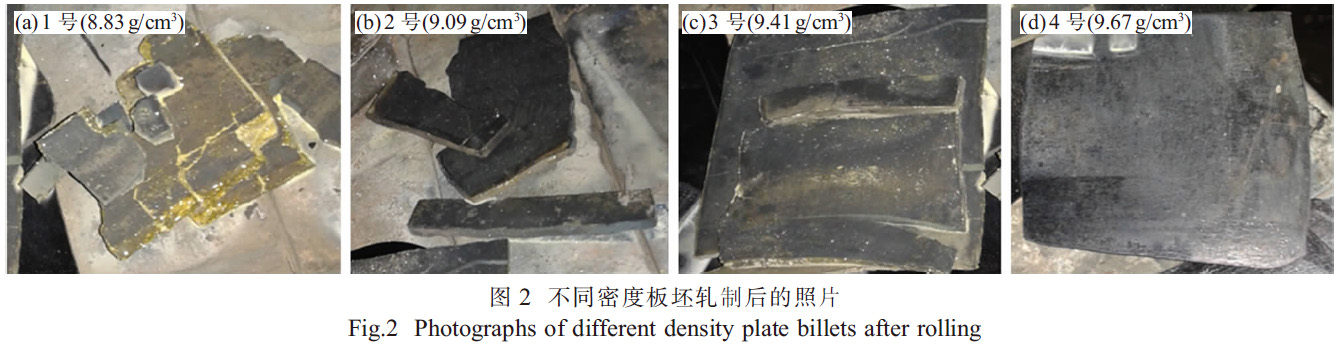

不同密度鉬鈮合金板坯軋制工藝如表2 所示,軋制后板材的實(shí)物照片如圖2 所示�。從軋制結(jié)果來看,4 號樣板坯軋制后的板材中間部分沒有開裂���,邊部有少量的開裂����,2、3 號板坯軋制時(shí)出現(xiàn)了不同程度的開裂�,且隨著密度的降低開裂程度越大,1 號板坯軋制時(shí)幾乎碎成多塊��。

板坯密度不同是由于燒結(jié)態(tài)的鉬鈮合金板坯晶內(nèi)存在不同程度的孔洞而表現(xiàn)出的物理性質(zhì)���, 因?yàn)殂f粉和鈮粉的顆粒大小存在很大的差距����, 鈮粉顆粒的實(shí)際大小是鉬粉顆粒的近十倍�, 這樣在相同的壓制燒結(jié)工藝下, 不同顆粒的變形和燒結(jié)過程的差異會導(dǎo)致壓坯和燒結(jié)坯組織不均勻�, 產(chǎn)生晶粒度不理想等缺陷, 甚至在燒結(jié)坯中會出現(xiàn)孔洞����、裂紋等缺

陷,如圖1 所示��,這種坯料在后續(xù)軋制過程中很容易出現(xiàn)開裂甚至斷裂等現(xiàn)象�。

圖1 的1 和2 號樣存在大量明顯孔洞, 很容易在孔洞處產(chǎn)生裂紋源����,軋制過程中導(dǎo)致晶界失穩(wěn)���。孔洞越多����,發(fā)生失穩(wěn)越嚴(yán)重,因此經(jīng)過初始軋制��,板坯未致密就已經(jīng)開裂�。從金屬塑性變形全過程得知,塑性變形過程和斷裂過程是同時(shí)發(fā)生的����, 從力學(xué)角度看,多晶體金屬在外力的作用下發(fā)生塑性變形��,初始階段并不是在所有晶粒內(nèi)同時(shí)發(fā)生變形�����, 而是首先在位向有利的晶粒中以滑移或?qū)\晶等方式發(fā)生塑性變形����。為了保證各晶粒間變形的連續(xù)性����,要求在一個(gè)晶粒內(nèi)的滑移帶可以穿過晶界而傳播到位向比較有利的晶粒,并且晶粒要有多種變形方式����,以保證塑性變形能不斷進(jìn)行。一旦晶粒內(nèi)的變形方式不能滿足塑性變形連續(xù)性的要求�,即塑性變形受阻或中斷����,則在嚴(yán)重變形不協(xié)調(diào)的局部區(qū)域?qū)⒃斐闪鸭y生核。如果裂紋核出現(xiàn)后還不能以形變方式來協(xié)調(diào)整體形變的連續(xù)性�����,則裂紋核將長大和擴(kuò)展��。

從位錯(cuò)理論的觀點(diǎn)看: 金屬的塑性變形實(shí)質(zhì)上是位錯(cuò)在滑移面上的運(yùn)動和不斷增殖的過程�����。塑性變形受阻意味著運(yùn)動的位錯(cuò)遇到某種障礙�, 形成各種形態(tài)的位錯(cuò)塞積��, 結(jié)果在塞積位錯(cuò)前端形成一個(gè)高應(yīng)力集中區(qū)域�����。如果在應(yīng)力集中區(qū)域所積累的應(yīng)變能足夠大�,足以破壞原子結(jié)合鍵時(shí)��,便開始裂紋生核�����。當(dāng)裂紋長大到臨界尺寸時(shí)�,裂紋尖端的能量釋放

率達(dá)到裂紋擴(kuò)展單位面積時(shí)所吸收的能量��, 裂紋便開始失穩(wěn)擴(kuò)展直到最終斷裂���。圖1 中3 號樣�����,在經(jīng)過兩火軋制后�,沒有發(fā)現(xiàn)明顯裂紋,板坯已近致密化��,但經(jīng)過三火軋制��,板坯邊部出現(xiàn)開裂裂紋迅速長大����。

2.2 氧元素對軋制板材的影響

根據(jù)金屬斷裂的基本理論����, 發(fā)生斷裂主要取決于晶界的狀態(tài),按照晶體學(xué)的觀點(diǎn)�����,晶界本身就是晶體中的一種缺陷�,是高位錯(cuò)密度區(qū)域,也是原子鍵合力薄弱的環(huán)節(jié)����。如果在晶界發(fā)生雜質(zhì)原子的偏析��,析出脆性第二相或出現(xiàn)合金元素的脫溶����, 必將導(dǎo)致晶界表面能下降�,很容易沿晶界發(fā)生破壞�。因此,考慮到鉬鈮合金中最有可能在晶界處發(fā)生偏析的雜質(zhì)元

素為氧元素����, 分析是否因?yàn)檠踉氐纳呤沟镁Ы缣幊霈F(xiàn)大量的孔洞而引起軋制過程的開裂。將這四種不同密度的板坯所對應(yīng)的氧含量進(jìn)行對比����, 氧含量并沒有隨著板坯密度的增大而有一定的規(guī)律,反而密度最高的板坯所對應(yīng)的氧含量(0.118%)也是最高的�����, 說明氧元素不是引起晶界表面能下降的因素����。

2.3 軋制工藝對軋制板材的影響

由于鉬及鉬合金具有高熔點(diǎn)、高變形抗力以及粉末冶金坯料多孔的等軸晶粒結(jié)構(gòu)���, 易導(dǎo)致低溫脆斷,通常開坯軋制溫度應(yīng)該高于再結(jié)晶溫度����。軋制溫度的提高有利于提高成材率���,對于一般鉬合金來說,合金元素的添加使其具有比純鉬更高的再結(jié)晶溫度���, 因此一般開坯溫度要比純鉬高些。但鉬和鈮可以形成連續(xù)固溶體�,具有體心立方晶體結(jié)構(gòu),且鈮的

熔點(diǎn)(2469℃)比鉬低����,本文研究的鉬鈮合金熔點(diǎn)低于純鉬[5]。

取四組不同密度的板坯����,每組取3 塊樣品,開坯溫度分別為1400���、1350��、1300℃�,開坯軋制變形量為20%�����,按此進(jìn)行開坯軋制。軋制后密度較低的1��、2 號板材邊部都有開裂情況���;然后進(jìn)行第二火軋制����,軋制溫度為1200℃��,變形量為17%���,軋制后密度較低的1���、2 號板材開裂都更加嚴(yán)重�,1 號板材已經(jīng)出現(xiàn)了如圖2(a)所示的現(xiàn)象,無法進(jìn)行后續(xù)軋制����。隨后對其他樣品繼續(xù)進(jìn)行第三火軋制, 軋制溫度為1150℃���,變形量13%�, 軋制后的板材只有4 號沒有出現(xiàn)開裂,2�、3 號開裂嚴(yán)重?zé)o法進(jìn)行后續(xù)軋制;4 號繼續(xù)進(jìn)行第四火軋制���,軋制溫度1150℃�����,變形量13%,沒有開裂���。由此可見�����,在試驗(yàn)溫度范圍內(nèi)�,開裂情況和開坯軋制溫度沒有太大關(guān)系���。

取上述試驗(yàn)中四組不同密度的板坯中每組剩余的1 塊樣品�,將軋制開坯溫度設(shè)定為1350℃�,軋制開坯變形量增大至30%���,第一火軋制后1、2 號板坯已經(jīng)完全斷裂成碎塊�,3、4 板坯邊部也出現(xiàn)了不同程度的開裂現(xiàn)象���。隨后對3�、4 號板坯進(jìn)行軋制��,第二火溫度為1200℃�,變形量為18%,邊部開裂的情況加重���, 但仍可以進(jìn)行繼續(xù)軋制���, 第三火溫度為

1150℃,變形量為13%��,3 號板已經(jīng)出現(xiàn)了圖2(c)中情況���,4 號板邊部也有開裂,但還可以進(jìn)行加工�����。分析表明, 軋制過程中較大的開坯變形量加重了低密度板材的開裂�����。為了證明結(jié)果的正確性�,重新取1、2號兩塊板坯進(jìn)行小變形量的軋制加工��, 第一火開坯溫度1350℃���,變形量調(diào)整為15%�����,軋制后兩塊板材邊部雖開裂但輕微�,仍可繼續(xù)軋制。隨后進(jìn)行第二火軋制�����,溫度1200℃����,變形量為10%���,軋后邊部開裂稍加重;第三火溫度1150℃�����,變形量7%���,兩塊板已經(jīng)開裂��。但相比較而言�,第一火軋制變形量過大��,增加了低密度板的開裂程度�����, 小變形量多道次加工可以適當(dāng)改善低密度板坯的軋制開裂情況�。

3�、結(jié)論

(1) 鉬鈮合金中氧含量在0.001%~0.126%時(shí),氧元素不是引起晶界處表面能下降的主要因素�。

(2) 由于鉬粉和鈮粉顆粒大小存在很大差異�,燒結(jié)坯中存在大量孔洞����、裂紋等缺陷,這也使得晶界處原子鍵合力下降���,導(dǎo)致晶界處表面能下降�,以至于在軋制過程中因晶界處存在的缺陷而很容易出現(xiàn)分層���、開裂��、起皮甚至斷裂��。

參考文獻(xiàn):

[1] 趙寶華����,范海波���,孫院軍.TFT-LCD制造用鉬薄膜濺射及其靶材[J].中國鉬業(yè),2011��,35(1):7-11.

[2] 徐克玷.鉬的材料科學(xué)與工程[M].北京:冶金工業(yè)出版社��,2014.

[3] 安耿,李晶���,劉仁智�����,等. 鉬濺射把菜的應(yīng)用制備及發(fā)展[J].中國鉬業(yè)���,2011,35(2):45-46.

[4] 黨曉明�����,安耿����,李晶,等.鈮粉粒度和燒結(jié)方法對鉬鈮合金的影響[J].粉末冶金技術(shù)��,2016����,34(4):272-276.

[5] 梁基謝夫HN.金屬二元系相圖手冊[M].北京:化學(xué)工業(yè)出版社,2009.

相關(guān)鏈接