引言

鈦合金密度低����、比強度高、耐蝕性好����,在航空航天���、軍工��、運動器械和化工等領域應用廣泛[1-6]?���,F代航空發(fā)動機零件多采用鎳基高溫合金制造[7]�,不利于提高航空發(fā)動機的推重比�。采用鈦合金取代鎳基高溫合金可顯著降低質量從而顯著提高推重比[ 8]��。特別是隨著飛機性能的提高和飛機發(fā)動機推重比的提高���,鈦合金的應用尤為重要�����。

然而,在高溫條件下,不但要求材料具有良好的熱穩(wěn)定性����,還要求具有較好的抗氧化性能。材料表面的氧化膜隨著溫度的升高而增厚��,當溫度達到一定值時,氧化膜將開裂���,影響基體的性能��,縮短零件的使用壽命[ 9-10]。

提高鈦合金的高溫抗氧化性能一直都是令人關注的研究課題。目前用于研究其抗氧化性能的鈦合金大多是采用傳統(tǒng)工藝(如鑄造�����、鍛造等)生產的����。采用傳統(tǒng)的鍛造�、粉末冶金等技術均難以制造出具有復雜形狀的零件��,特別是具有內腔的葉片等。增材制造技術能突破形狀的限制����,有望發(fā)展成為制造結構復雜的鈦合金零部件的新技術[ 11]��。本文介紹 了鈦合金的發(fā)展�����,概述了研究采用兩種不同工藝制備的鈦合金的高溫氧化行為的進展及目前提高鈦合金抗氧化性能的方法����。

1、傳統(tǒng)工藝制備的耐熱鈦合金的高溫氧化行為研究現狀

1.1耐熱鈦合金的發(fā)展

目前,隨著新型鈦合金的不斷出現���,中國民用飛機鈦合金用量年增長率約為6.5%���。發(fā)動機系統(tǒng)選用能在較高溫度下長期運行的鈦合金。根據發(fā)動機的使用要求,開發(fā)出了新型耐熱鈦合金,提高了零件的熱強性和熱穩(wěn)定性[12 ]�����。隨著航空航天事業(yè)的發(fā)展,提高飛機發(fā)動機的高溫性能和推重比是航空航天領域的重要研究課題��。

美國最早研發(fā)出實用TC4鈦合金����,其長期使用溫度能達到350℃左右�����。隨后美國主要研制出了Ti6246�����、Ti6242、Ti-6242S 和 Ti1100 合金��。Ti1100(Ti- 6A1- 2. 8Sn- 4Zr- 0. 4Mo- 0. 5Si)合金最為典型[ 13-15],其使用溫度高達600℃���,通過降低氧含量來提高合金的熱穩(wěn)定性�����,降低鐵含量來提高合金的抗蠕變性能。由于能在較高溫度下使用,Ti1100鈦合金已成功應用于發(fā)動機高壓壓氣機的輪盤及低壓渦輪葉片皿�����。

英國的IMT鈦公司和Rolls-Royce公司在1956—1984年期間先后研發(fā)出了 IMI系列(IMI550����、IMI679、IMI685�����、IMI829���、IMI834)鈦合金��,其中 IMI834 ( Ti- 5. 8A1- 4Sn- 3. 5Zr- 0. 7Nb- 0. 5Mo-0.35Si-0.06C)合金是世界第一個使用溫度達到600°C的耐熱鈦合金[17]����。該合金突破了傳統(tǒng)的思維方式��,將α+β型鈦合金轉變成近α型鈦合金����,在IMI829合金的基礎上添加0.06%C,擴大了兩相區(qū)加工的溫度范圍��,解決了熱強性與熱穩(wěn)定性的矛盾����,能用于制造Trent700、PW350等發(fā)動機零件����。前蘇聯及俄羅斯于1957—1992年研發(fā)出了BT8����、BT9�、BT18��、BT18Y 和 BT36 等鈦合金。BT36鈦合金使用溫度可達600℃�,加入5%W和0.1%Y改善了合金的組織和性能���,并提高了合金的熱強性和熱穩(wěn)定性,該合金普遍用于制造壓氣機盤等零件[18]��。

我國耐熱鈦合金的發(fā)展較晚���,經過較長時間的探索,先后研發(fā)出了 Ti53311S��、Ti633G、Ti55、Ti60��、Ti600���、TG6���、Ti65和Ti750等鈦合金[ 19-22],逐步形成了耐熱鈦合金體系��,Ti60、Ti600�、TG6合金的使用溫度均可達到600℃�。中科院金屬研究所���、寶鈦集團和北京航空材料研究院合作開發(fā)的Ti65(Ti-5.9A1-4Sn-3.5Zr-0.3Mo-0.3Nb-2.0Ta-0.4Si-1.0W-0.05C)和航天三院研發(fā)的 Ti750(Ti-6 Al-4 Sn-9 Zr-1.21 Nb-1.6 W- 0.3 Si)合金短時使用溫度可達750℃,與IMI834�、Ti6242IMI829 合金相比�,Ti65 合金在650℃具有更高的熱強性和抗氧化性,可用于航空航天發(fā)動機高壓段的壓氣機盤��、鼓筒和葉片等零件����。

近年來�����,新型耐熱鈦合金的使用溫度的提升越來越受限制����,因為600℃被認為是鈦合金的“熱障”溫度[23]。之所以600 ℃成為耐熱鈦合金難以突破的“熱障”����,是因為鈦合金在600℃以上長時間使用時����,其熱強性和熱穩(wěn)定性難以協(xié)調�����,抗氧化性能急劇下降,零件被氧化,甚至大面積脫落,嚴重降低了零件的使用壽命,還大大增加了事故概率��。因此,研究新型鈦合金及提高鈦合金的使用溫度是亟待解決的難題�。

1.2鈦合金的高溫氧化動力學

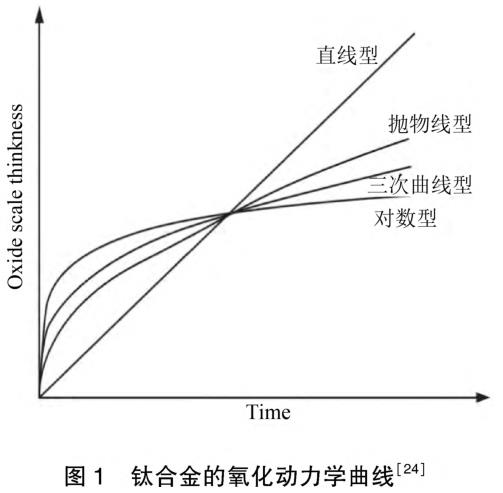

鈦合金的氧化動力學曲線主要有四種不同的類型,分別為直線型、拋物線型����、三次曲線型和對數型,如圖1所示�����。

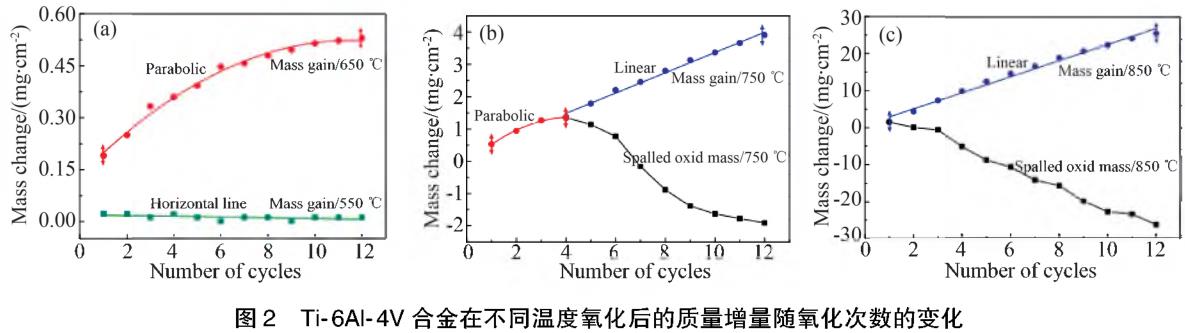

Ti-6A1- 4V 合金在 550℃、650℃��、750℃和850℃下��,單位表面積的質量變化與循環(huán)氧化次數之間的關系����,如圖2所示�����。圖2所示的質量變化包括氧化引起的質量增加和氧化皮脫落引起的質量損失[25]。在550℃,由于形成一層薄的保護性氧化層,合金的質量幾乎不變,也沒有氧化皮剝落��,表現出優(yōu)良的抗氧化性能�����。在650℃ ,隨著循環(huán)氧化次數的增加��,合金質量逐漸增大但變化量很小����。在750℃,在4個氧化周期內出現拋物線型質量增量,隨著部分氧化膜的剝落���,部分基體與空氣中的氧結合,導致氧化膜的質量增量增大��,并加速了氧化膜的剝落���。在850℃ ,循環(huán)氧化后Ti-6A1-4V合金邊緣和表面均出現明顯的斷裂和大量剝落,產生較厚的氧化層���。合金的質量遞增說明氧化引起的質量增量大于氧化皮剝落引起的質量損失�����。550℃的氧化速率接近于零����,在650℃和850℃,合金氧化分別服從拋物線和線性規(guī)律��,在750℃�����,合金氧化以拋物線規(guī)律為主��。

楊雄飛等[26]研究了 TC4鈦合金在850~1 050℃的氧化規(guī)律����,發(fā)現在該溫度范圍合金氧化基本為線性增長����。曾尚武等[27]對研究了 TC4鈦合金在650℃ 、 750℃ 和 850℃ 的 氧 化 規(guī) 律���, 發(fā) 現��, 在650℃,合金的氧化動力學曲線符合拋物線規(guī)律;在750℃��,符合拋物線-直線規(guī)律;在850℃,符合直線規(guī)律��。向午淵等[28]研究了 TA2�、TC4和Ti60合金分別在600℃ ,700℃和800℃的氧化規(guī)律,結果表明:隨著溫度的升高,TA2�����、TC4及Ti60合金的抗氧化性能均下降����,且抗氧化性能從強到弱依次為Ti60t TA2—TC4,TA2和TC4合金在600℃的氧化反應均受擴散過程控制,隨著溫度升高,逐漸轉變?yōu)槭芙缑娣磻刂啤?/p>

1.3提高鈦合金抗高溫氧化性能的方法

1.3.1合金化

合金化即是在鈦金屬中加入其他合金元素。鈦金屬有兩種同素異構體,即α-Ti和β-Ti���。加入其他合金元素可制成不同性質的鈦合金[ 29]����。由于涂層與基體中元素的擴散速率不同����,導致涂層與基體的結合強度降低,需通過加入A1元素隔離層來改善[ 30]����。Liu Peiying等[31]研究了表面經真空等離子注入Nb+和A1 +的Ti60合金的抗氧化性能,結果表明,Nb能促進A1形成防護性AI2O3膜����,由于AI2O3膜的形成,合金的氧化增重曲線成為拋物線型����,氧化增重減小了 60%。添加微量稀土金屬能抑制晶核的生長速率��,并可以奪取鈦合金中的氧��,減少鈦合金的氧脆現象[32] 。

研究表明:滲鋁是提高鈦合金抗氧化性能的有效措施�����,因為A1元素在高溫下與氧形成致密的AI2O3層�。然而,由于鈦與鋁的熱膨脹系數不同�,滲層在高溫下極易開裂,導致鈦被氧化����。研究表明:添加少量合金元素對鈦合金的高溫抗氧化性能影響較小,而添加過多的合金元素則會導致鈦合金的力學性能下降���。

1.3.2表面涂層

表面涂層是一種有效方法���,能改善鈦合金的表面性能[33]。Liu Yangguang等[34]采用中性鹽浴在Ti-6A1-4V表面制備了 A1改性的滲硼層����,以保護合金不被氧化。結果表明:氧化后A1改性滲硼層主要《熱處理》2022由TiO2�、A12O3、A13Ti����、Ti3B4和TiS相組成��,表面更加光滑����、致密;A1改性滲硼層在700 °C和900 °C保溫60 h后的氧化層厚度最小����,分別為(11±0.3) |xm和(13±0.5) pm,這王要是滲層表面形成了 A12O3所致。因此�����,在滲硼層中加入A1有利于提高抗高溫氧化性能���。黃順其[35]采用高溫固相反應法在TC4鈦合金表面制備了抗高溫氧化的玻璃涂層�����,檢驗了玻璃涂層在鈦合金熱加工溫度范圍的表面形貌。結果發(fā)現���,在鈦合金熱加工溫度范圍����,該玻璃涂層隨著溫度升高而逐漸軟化并熔融成膜:500℃時玻璃涂層尚未軟化熔融而呈顆粒狀,600℃左右玻璃顆粒開始軟化熔融,750℃涂層中還有許多小孔洞;當溫度達到850~1050℃時,玻璃涂層顆粒已熔融并在鈦合金表面鋪展形成一層保護膜,軟化熔融成膜的玻璃涂層包裹合金基體���,隔離高溫爐氣中的氧與合金基體,保護基體不被氧化����。

鈦合金表面玻璃涂層的制備工藝還需進一步改進,有效控制玻璃涂層的厚度,以解決采用浸涂法制備的鈦合金表面的玻璃涂層存在少量孔洞�����、厚度不均勻和易開裂脫落的問題�����。李涌泉等[36]在TC4合金表面制備了 Y改性的鋁化物滲層����,研究發(fā)現,添加Y可有效降低涂層的內應力,抑制涂層中裂紋的產生���。段思華[37]采用電弧噴涂法在鈦表面制備A1涂層�,發(fā)現A1涂層能改善鈦的抗氧化性能��。由于基體與涂層的熱膨脹系數不同,產生的熱應力易導致涂層脫落,因此應繼續(xù)深入研究基體與涂層的熱膨脹系數不同�����、涂層與基體之間的結合強度不高以及改善涂層的性能等問題���。

2�����、增材制造的鈦合金的高溫氧化行為

采用傳統(tǒng)工藝生產鈦合金周期長�、工序復雜���。20世紀80年代后期開發(fā)的增材制造技術生產周期短���、效率高,近十年來已采用增材制造技術制備出了高溫鎳基合金���、高熵合金和耐熱鈦合金等性能優(yōu)異的材料[38] ���。

2.1電子束增材制造的耐熱鈦合金的氧化行為

電子束選區(qū)熔融技術(electron beam melting����,EBM)是最有效的3D打印技術之一�,美國���、瑞典等國早已將此項技術用于工業(yè)生產���,可制作形狀復雜、采用傳統(tǒng)工藝難以制作的零件��。電子束增材制造技術具有功率高��、能量利用率高和成形速度快等優(yōu)點�,已被廣泛應用[ 39]。廖嬌[40]研究了電子束熔煉的Inconel 740合金在950℃和1 000℃的氧化行為�����,發(fā)現合金的增重曲線為拋物線狀����,氧化初期合金表面的晶界等部位易作為氧化物的形核點,且氧與合金表面直接接觸����,氧化過程決定于化學反應,因此氧化較快速�����。此外發(fā)現,合金表面晶界形成了較厚的氧化物����,這與Cr元素沿晶界向外擴散有關�����。

Alehojat等[41]采用電子束-粉末床熔合(electronbeam-powder bed fusion,EB-PBF)技術構建的 718 合金在800 V的抗氧化性能較好,在該溫度下,未涂覆的718合金表面出現了厚的富Cr氧化層���,而有涂層的合金表面則形成了薄而穩(wěn)定的富Al氧化層�。

2.2激光增材制造的耐熱鈦合金的氧化行為

隨著激光增材制造技術的日益完善����,業(yè)已成功制備了 K4202 合金、Hastelloy X 合金���、IN738LC�、IN625��、IN718和K536等鎳基高溫合金。K536鎳基合金采用 SLM 技術制備���, 能在高溫下長期使用, 具有良好的耐蝕性能和抗氧化性能及較高的抗拉強度和蠕變強度�����。良好的抗氧化性能使鎳基合金能在600℃長期使用���,因此被廣泛應用于航空航天發(fā)動

機零件[42] �����。

Simone等[43]研究了采用激光粉末床熔煉(laserpowder bed fusion, LPBF)技術制備的 Inconel 625(IN625)合金氧化后的組織演變�。與溶解的IN625合金相比��,采用激光粉末床熔煉技術制備的IN625狀態(tài)具有更好的抗氧化性能�,其Cr氧化層內有Nb和Ni氧化物層。Mihaela等[44]研究了采用激光選區(qū)熔化(selective laser melting, SLM )技術制備的

IN625合金進行了在900℃和1050℃保溫96 h的氧化試驗�。結果表明:在900℃保溫的前24 h內,形成了Cr2O3和(Ni, Fe)Cr2O4氧化層�����,短時高溫暴露導致δ相、富Ni金屬間化合物和復雜碳化物析出�。在900 ℃長時間保溫只溶解碳化物,而在更高溫度(1 050 ℃)保溫�,所有的二次相均被溶解。Jia等[45]研究了采用LBM技術制備的IN 718合金的氧化行為�,并在850 ℃氧化100 h,合金的氧化動力學曲線接近拋物線狀,氧化層主要由Cr2O3和少量尖晶石NiCr2O4和NiFe2O4。組成�����。此外����,材料還有晶間氧化現象,晶間氧化深度達50 μm,隨著材料密度的增加而減小�����。Mohanty等[46]采用直接激光沉積(direct laser deposition, DLD)技術制備了兩種高熵合金(high entropy alloys,HEAs)�,分別為面心立方結

構的Al0.3CoCrFeNi合金和面心立方加體心立方結構的Al0.7CoCrFeNi合金。在1100 V對兩種HEAs合金進行了 200 h循環(huán)氧化試驗����。在氧化試驗過程中,兩種HEAs合金氧化物均在初始階段急劇生長,隨后呈準拋物線狀生長���。在整個氧化過程中�����,Al0.3CoCrFeNi合金的質量增量大于Al0.7CoCrFeNi合金�����。幾種HEAs合金都形成了AlO3氧化層�,其下面形成小Cr2O3亞氧化層����,但氧化層的厚度和連續(xù)性隨Al含量而變化,增加Al含量能提高HEA合金的抗氧化性能。

鎳基高溫合金雖被廣泛應用于發(fā)動機零件���,但降低發(fā)動機的質量并提高飛機的推重比是至關重要的�����。近年來為了提高發(fā)動機零部件的綜合性能�,已采用增材制造技術制備出了新型鈦合金����,并研究了合金的抗高溫氧化性能���。目前的研究表明:采用不同SLM工藝參數制備的鈦合金表面粗糙度及致密度有很大差異,導致表面缺陷多��,對鈦合金的抗高溫氧化性能產生嚴重的不利影響��。采用SLM技術制備的鈦合金的致密度很大程度上取決于熔化系統(tǒng)的運行溫度����,該系統(tǒng)通過激光功率和掃描速度控制。

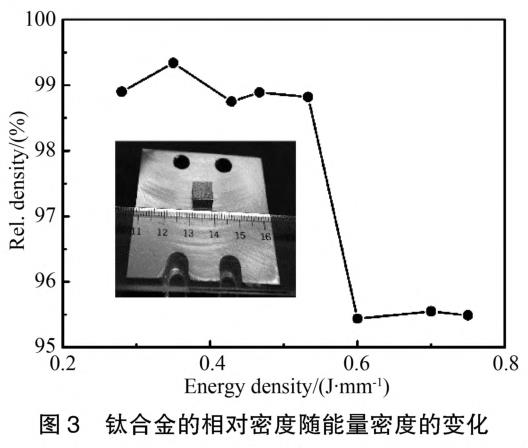

采用SLM技術生產的大體積合金的性能取決于每一單線和每一單層的質量��,因此首先研究了激光功率和掃描速率對單線和單層的影響[47]��。如圖3所示,隨著能量密度的增加���,合金的相對致密度先上升后下降��。當能量密度小于0.533 J/mm時,合金的相對密度超過98.75%�。當能量密度增加到0.6 J/mm時���,相對密度迅速降低至95.44%�。這是因為較高的能量密度會導致粉末蒸發(fā)���,產生缺陷�����,從而合金致密度降低��。當激光功率為140 W���、掃描速率為400 mm/s及能量密度為0.35 J/mm時�����,合金的最大密度為99.34%。

Zhou等[48]在激光功率為140 W�����、掃描速度為400 mm/s的條件下�����,采用選擇性激光熔化(SLM)法制備了相對密度為99.34%的新型Ti-5.5A1-3.4Sn-3.0Zr-0.7Mo-0.3Si-0.4Nb-0.35Ta 鈦合金,并檢測了合金的顯微組織���、抗高溫氧化性能和顯微硬度����。結果表明:在選擇性激光熔化過程中,由于冷卻速率高,導致針狀馬氏體α'����,相寬度約為0.5 m。劉永紅等[49]研究了 Ti-6A1-4V鈦合金的激光選區(qū)熔化成形工藝及其性能,結果表明:激光功率為300 W�����、掃描速率為1.0 m/s時�,采用SLM技術制備的Ti-6A1-4V合金抗拉強度達1 150 MPa,斷后伸長率達9.5%,力學性能較好。如果激光熱輸入不足��,則合金的抗拉強度不能滿足要求�;而激光熱輸入過高,則合金塑性降低。Hua等[50]研究表明:經激光沖擊處

理(1aser shock processing, LSP )的 TC11 鈦合金在900 C的氧化速率降低了 50%�����。Hua和Cao等[51-52]報道�����,經過LSP處理的鎳基高溫合金在800℃和900℃的氧化增重明顯低于未處理的合金�。Kanjer等⑸]研究了在干燥空氣中長時間(3 000 h)激光沖擊強化對純鈦在700℃的抗氧化性能的影響�����。結果表明:與未處理的鈦相比,激光沖擊強化合金的增重

減小了 4倍�����。Guo等⑸]研究了 LSP對采用激光增材技術制備的Ti6A14V合金在400℃�����、600℃�����、700℃和800℃氧化過程中增重和抗氧化性能的影響。此外,筆者也比較了 LSP處理前后鈦合金的氧化層結構和氧化過程�,總結了增材制造的Ti6A14V合金經過 LSP 處理后的氧化機制。

總之,通過改變激光增材制造的工藝參數,不僅可以改善鈦合金的相對致密度����,也可以改善合金的力學性能。相對致密度的提高可使減少鈦合金表面的空洞等缺陷,因此研究鈦合金抗高溫氧化性能時,選用增材制造技術制備的鈦合金能減小氧化初期合金表面缺陷的影響���。

2.3 鑄態(tài)和采用SLM制備的鈦合金的高溫氧化行為

在有關采用增材制造(additive manufacturing,AM)制備Ti-6A1-4V合金的文獻中��,大多集中在工藝參數對顯微組織�、缺陷產生或力學性能的影響。

迄今�,關于采用增材制造技術制備的鈦合金的抗氧化性能的研究很少,采用增材制造技術與傳統(tǒng)工藝制備的鈦合金的高溫氧化行為仍是今后的重要研究課題之一����。

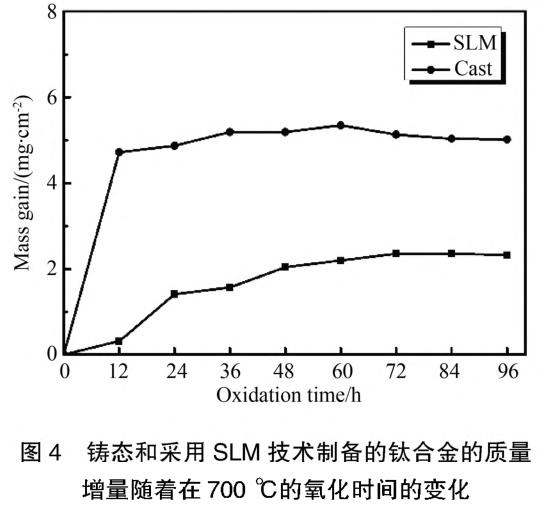

為了比較鑄態(tài)和采用SLM制備的鈦合金的高溫氧化行為,在700℃進行了氧化試驗����。圖4為兩種鈦合金的質量增量隨氧化時間的變化。如圖4所示��,有兩個氧化階段�。對于采用SLM制備的鈦合金,氧化試驗的前12 h內沒有明顯的質量變化。但隨著氧化時間的延長�����,合金的質量增量增加,72 h時達到最大值2.36 mg/cm2���。而在氧化試驗的前12 h內鑄態(tài)合金的質量增量立即增大到4.72 mg/cm2,氧化60 h時達到最大值5.35 mg/cm2,是采用SLM制備的鈦合金的2倍�。在700℃ ,采用SLM制備的鈦合金比鑄態(tài)合金具有更好的抗氧化性能。

Gi1等[河指出�����,鑄態(tài)Ti-A1-Cr合金的細片層組織比大等軸晶粒氧化速率更高�。因為在900℃ ,前者能形成保護性氧化鋁,而后者則形成非保護性氧化層。此外,Leyens等[56]也發(fā)現�����,與IMI 834合金相比,TIMETAL 1100合金的氧化行為對顯微組織的影響更大�����。

3��、結束語

為使鈦合金零件能在高溫下長時間運行�����,必須解決高溫氧化問題�����。今后����,還應在以下幾方面繼續(xù)進行深入研究。

(1)為了提高鈦合金的耐熱性能����,在合金中加入了大量合金元素。然而���,過度合金化會惡化合金的力學性能���,特別是延展性和塑性。因此�����,應控制合金元素的加入量并同時改善抗高溫氧化性能和力學性能��。

(2) 繼續(xù)研發(fā)新型鈦合金���,提高鈦合金的抗高溫氧化性能����。

(3) 進一步研究采用增材制造技術制備的鈦合金的抗高溫氧化性能�,系統(tǒng)地比較采用傳統(tǒng)工藝和采用增材制造技術制備的鈦合金的抗高溫氧化性能, 研究表面改性工藝應用于采用增材制造技術制備的鈦合金的可行性。

參考文獻

[1 ] LEYENS C, PETERS M. Titanium and titanium alloys:fundamentals and applications] M]. W/ILEY-VCH Verlag GmbH &Co. KGaA, W einheim, 2003.

[2 ] GUO Chun, ZHOU Jiansong, CHEN Jianmin, et al. Improvementof the oxidation and wear resistance of pure Ti by laser cladding atelevated temperature] J ] . Surface and Coatings Technology, Volume205, 2010(7) :2142-2151.

[3 ] BOYER R R. An overview on the use of titanium in the aerospaceindustry]」] .Materials Science & Engineering A, 1996,213( 1/2):103-114.

[4 ]金和喜��,魏克湘,李建明.航空用鈦合金研究進展[J].中國有色金屬學報,2015,25(2) :280-292.

[5 ]黃棟,楊紹利�����,馬蘭���,等.高溫鈦合金的研究現狀及其發(fā)展[J].鋼鐵釩鈦�,2018,39(1) :60-66.

[6 ]劉世鋒����,宋璽,薛彤����,等.鈦合金及鈦基復合材料在航空航天的應用和發(fā)展[J].航空材料學報,2020, 40(3) :77-94.

[7 ]唐中杰�����,郭鐵明���,付迎�,等.鎳基高溫合金的研究現狀與發(fā)展前景[J].金屬世界�,2014(1) :36-40.

[8 ]黃旭,李臻熙,黃浩.高推重比航空發(fā)動機用新型高溫鈦合金研究進展[J].中國材料進展,2011,30(6):21-27.

[9 ] DONG H, LI X Y. Oxygen boost diffusion for the deep-casehardening of titanium alloys [ J ]. Materials and Science andEngineering A, 2000, 280(2) : 303-310.

[10] CUI L, LI Z X, WZEI Q. Influence of high temperature oxidation onthe superplastic ability of Ti- 6Al- 4V alloy [ J ]. Titanium IndustryProgress�, 2006( 2) :21- 27.

[11] 趙霄昊,王晨���,潘霏霏�,等.球形鈦合金粉末制備技術及增材制造應用研究進展[J].粉末冶金工業(yè),2019,29(6) :71-76.

[12] 蔡建明�����,弭光寶�,高帆,等.航空發(fā)動機用先進高溫鈦合金材料技術研究與發(fā)展[J].材料工程,2016,44(8) :1-10.

[13] WEISS I, SEMIATIN S L. Thermomechanical processing of betatitanium alloys-An overview [ J ] . Materials Science & EngineeringA, 1998,243( 1-2) :46-65.

[14] DOORBAR P����, DIXON M, CHATTERJEE A. Aeroengine titaniumfrom alloys to composites [ C ]// Materials Science Forum. QLD,Australia, 2009 :127.

[15] 魏壽庸�,賈栓孝,王鼎春,等.550 V高溫鈦合金的性能[J].鈦工業(yè)進展,2000(2) :25-29.

[16] ROSENBERGER A H�, MADSEN A, GHONEM H. Aging effectson the creep behavior of the near-alphe titanium alloy Ti-1100[ J] .Journal Materials Engineering and Performance, 1995,4(2) : 182.

[17] SINGH N���,SINGH V. Effect of temperature on tensile properties ofnear-a alloy Timetal 834[ J].Materials Science &. Engineering A ,2008,48( 1) :130-139.

[18] 蔡建明,郝孟一��,李學明�,等.BT36高溫鈦合金的成分特點及組織研究[J].材料工程,2000(2) :10-12.

[19] 蔡建明,曹春曉.新一代600 V高溫鈦合金材料的合金設計及應用展望[J].航空材料學報,2014,34(4) :27-36.

[20] 王清江��,劉建榮,楊銳.高溫鈦合金的現狀與前景[J].航空材料學報,2014,34(4) :1-26.

[21] 曾立英��,趙永慶��,洪權����,等.600 V高溫鈦合金的研發(fā)[J].鈦工業(yè)進展,2012,29(5) :1-5.

[22] 王濤�����,郭鴻鎮(zhèn),張永強�,等.熱鍛溫度對TG6高溫鈦合金顯微組織和力學性能的影響[J].金屬學報,2010,46(8) :913-920.

[23] WZ,ILLIAMS J C. Alternate materials choices-some challenges to theincreased use of Ti alloys[ J] . Materials Science and Engineering:A,1999,263(2) :107-111.

[24] 李旭升��,辛社偉,毛小南����,等.鈦合金氧化行為研究進展[J].鈦工業(yè)進展,2014,31(3) : 7-13.

[ 25] ZENG Shangwu����, ZHAO Aimin�����, JIANG Haitao, et al.. Cyclicoxidation behavior of the Ti-6Al-4V alloy[ J] . Oxidation of Metals��,2014,81:467-476.

[26] 楊雄飛�,黃德明,韋青峰��,等.鈦合金TC4高溫氧化特性研究[J].鋼鐵釩鈦,2010,31(4):16-21.

[27] 曾尚武��,江海濤,趙愛民.TC4鈦合金高溫氧化行為[J].稀有金屬材料與工程��, 2015����,44(11):2812-2816.

[28] 向午淵,江海濤�,田世偉.鈦及鈦合金高溫氧化行為研究[J].金屬功能材料.2020,27(3) :33-39.

[29] 史小波,王三軍.鈦合金抗高溫氧化研究之發(fā)展[J].中國金屬通報,2018(2) :243-244.

[30] 隋欣夢�����,胡記,張林�����,等.鈦合金表面抗高溫氧化涂層的研究進展[J].表面技術.2020,49(10) :21-38.

[31] LIU Peiying, TAO Ye, PEI Gen. The influence of Nb+ and Al +implantation on the oxidation behavior of Ti60 alloy [ J ]. Surfaceand Coatings Technology,2000,128( 1) : 89-93.

[32] 史小波��,吳旌賀.鈦合金高溫抗氧化機理研究[J].河南教育學院學報,2018,27(3) :22-24.

[33] 王飛�,張超,周隱玉,等.表面涂層技術的研究現狀[J].熱加工工藝.2017,46(10) :21-25.

[34] LIU Yangguang, XU Xiaojing, XIAO Yishui, et al. High-Temperature oxidation behavior of Al-modified boronized coatingprepared on Ti- 6Al- 4V by thermal diffusion [ J ] . Journal ofMaterials Engineering and Performance,2020( 29) :1- 10.

[35] 黃順其.TC4鈦合金表面玻璃涂層的制備及其抗高溫氧化性能表征[D].湘潭:湘潭大學,2020.

[36] 李涌泉�����,秦春����,蔣亮,等.TC4合金表面Y改性鋁化物涂層的組織及高溫氧化性能[J].真空科學與技術學報.2020,40(4):332-336.

[37] 段思華.Ti基表面激光重熔Al涂層及高溫氧化行為研究[J].冶金設備���,2019(4) :17-20.

[38] 祁萌��,李曉紅,胡曉睿���,等.增材制造技術在國外國防領域的發(fā)展現狀與趨勢[J].國防制造技術,2013,10(5) :12-18.

[39] 邢希學,潘麗華����,王勇��,等.電子束選區(qū)熔化增材制造技術研究現狀分析[J].焊接,2016(7) :22-26�;69.

[40] 廖嬌.電子束熔煉制備Inconel 740合金組織與氧化性能研究[D].大連:大連理工大學,2014.

[41] ALEHOJAT Mobin, JAFAR1 Reza, KAR1M1 Paria,et a1. E1ectronbeam-powder bed fusion of a11oy 718: effect of hot isostatic pressingand therma1 spraying on microstructura1 characteristics andoxidation performance] J]. Surface and Coatings Techno1ogy,2020:1-15.

[42] 王迪�,錢澤宇,竇文豪,等.激光選區(qū)熔化成形高溫鎳基合金研究進展[J].航空制造技術.2018,61(10) :49-67.

[43] S1MONE Parizia, G1LL1O Marchese, MASOLD Rashidi, et a1.Effect of heat treatment on microstructure and oxidation propertiesof 1ncone1 625 processed by LPBF [ J ]. Journa1 of A11oys andCompounds,2020,846:1-16.

[44] M1HAELA Ra1uca Condruz,G11EORG11EMatache,ALEXANDRL Paraschiv, et a1. High temperature oxidationbehavior of se1ective 1aser me1ting manufactured 1N 625 [ J ].Meta1s,2020,10(5) :1-19.

[45] J1A Qingbo, (��;L Dongdong. Se1ective 1aser me1ting additivemanufactured 1ncone1 718 supera11oy parts: High-temperatureoxidation property and its mechanisms [ J ] . Optics and LaserTechno1ogy,2014,62:161-171.

[46] MOHANTY A, SAMPREETH J K, BEMBALGE Omkar, et a1.High temperature oxidation study of direct 1aser deposited A1 XCoCrFeNi ( X - 0. 3,0. 7 ) high entropy a11oys [ J ]. Surface &Coatings Techno1ogy,2019,380:1-15.

[47] 韓艷華��,曾珊琪,華雄飛��,等.工藝參數對選擇性激光燒結制件精度的影響[J].熱加工工藝�,2009,38(5) :127-129.

[48] ZHOL Y, WEN S F, SONG B, et a1. A nove1 titanium a11oymanufactured by se1ective 1aser me1ting: microstruc-ture, hightemperature oxidation resistance [ J] . Materia1s & design ,2015.

[49] 劉永紅���,姚新改,董志國.Ti-6A1-4V鈦合金激光選區(qū)熔化成形工藝及性能研究[J].熱加工工藝.2021,50(9) :40-44.

[50] HLA Y Q, BA1 Y C, YE Y X, et a1. Hot corrosion behavior ofTC11 titanium a11oy treated by 1aser shock processing[ J] . App1iedSurface Science. 2013( 283) :775- 780.

[51] HLA Y Q, RONG Z, YE Y X, et a1. Laser shock processing effectson isotherma1 oxidation resistance of GH586 supera11oy [ J ] .

App1ied Surface Science. 2015( 330) :439- 444.

[52] CAO J , ZHANG J , HLA Y , et a1. 1mproving the high temperatureoxidation resistance of Ni-based supera11oy GH202 induced by 1asershock processing[ J] . Mater. Process. Techno1.2016( 243) :31- 39.

[53] KANJER A, LAV1SSE L, OPTASANL V, et a1. Effect of 1asershock peening on the high temperature oxidationresistance oftitanium[ J] . Surface and Coatings Techno1ogy. 2017 ( 326) . 146-155.

[54] GLO W , SLN R J , SONG B W , et a1. Laser shock peening of1aser additive manufactured Ti6A14V tita-nium a11oy [ J ]. Surfaceand Coatings Techno1ogy. 2018( 349) :503- 510.

[55] G1L A, HOVEN H, WALLLRA E, et a1. The effect ofmicrostructure on the oxidation behavior of TiA1-basedintermeta11ics[ J] . Corrosion Science. 1993( 34) :615- 630.

[56] LEYENS C, PETERS M, KAYSSER W A. 1nfluence ofmicrostructure on oxidation behavior of near-a titanium a11oys [ J].Materia1s Science and Techno1ogy,1996( 12) : 213-218.

相關鏈接