TiAl 基合金具有低密度(密度僅為 Ni 基高溫合金的 50%)�����、高熔點�、高比強度���、高比模量等特性��,同時在高溫下還具有優(yōu)異的抗氧化和抗蠕變性能���,在 700~850 ℃ 服役溫度范圍內(nèi)�����,有望部分替代傳統(tǒng)的 Ni 基高溫合金���,是一種極具競爭力的新型輕質(zhì)高溫結(jié)構(gòu)材料,在汽車�、軍工�、航空航天等領域具有廣闊的發(fā)展?jié)摿蛻们熬癧1?3]。國內(nèi)外諸多研究機構(gòu)對 TiAl 基合金開展了深入研究�,研究領域主要集中在合金化以及成形技術(shù)等方面。經(jīng)過多年發(fā)展���,國內(nèi)外關(guān)于 TiAl 基合金“成分?組織?性能”等方面的基礎研究已經(jīng)取得長足進步[4]���,國內(nèi) TiAl 基合金的基礎研究與國際先進水平基本保持同步,其中北京科技大學開發(fā)的高 Nb?TiAl 合金處于國際領先地位[5]���。隨著基礎研究的深入開展����,各國開始重點關(guān)注 TiAl 基合金的工程化應用,其中美�、歐、日等國家和地區(qū)已經(jīng)取得一定突破����,但國內(nèi)實際應用的工程案例較少,主要歸因于國內(nèi)在 TiAl 基合金應用基礎研究以及成形技術(shù)等方面的差距����。

TiAl 基合金的室溫脆性較大,成形困難�,是阻礙其發(fā)展與應用的主要瓶頸之一[6]。TiAl 基合金的傳統(tǒng)成形技術(shù)主要包括精密鑄造���、鑄錠冶金以及粉末冶金�。然而精密鑄造的工藝過程較為復雜��,鑄件通常存在成分偏析�、縮松縮孔等缺陷,導致力學性能不穩(wěn)定��,合格率較低����,后續(xù)通常需要進行熱等靜壓處理以細化組織����、消除缺陷����。TiAl 基合金的活潑性較強,高溫下極易與型殼材料發(fā)生嚴重的化學反應�,在表面形成污染層,進而影響鑄件尺寸精度��,惡化組織性能����。鑄錠冶金法一般在高變形溫度和低應變速率下進行,存在加工周期長���,工藝窗口窄,生產(chǎn)成本高等缺點����。粉末冶金法可以實現(xiàn)TiAl 合金的近凈成形,有效避免精密鑄造存在的成分偏析�����、縮孔縮松等缺陷,并且粉末冶金的材料利用率高����,工藝過程簡單,生產(chǎn)成本低�。但需要指出的是,由于粉末流動性的限制���,粉末冶金法難以制備出復雜結(jié)構(gòu)的燒結(jié)件��,同時也無法完全避免孔隙的產(chǎn)生�����。上述成形技術(shù)均存在自身的缺點與不足�,因而開發(fā)新一代 TiAl 基合金成形技術(shù)勢在必行����。

增材制造(3D 打印)是一種前沿性����、先導性的智能制造技術(shù)����,引領著傳統(tǒng)生產(chǎn)方式的深刻變革����,被視為第四次工業(yè)革命的核心技術(shù)之一,在醫(yī)療器械�、航空航天等領域的應用潛力巨大。增材制造基于“離散+堆積”的成形思想���,以激光���、電子束、電弧等作為高能熱源���,通過熔化絲材或者粉末����,逐層堆積實現(xiàn)零件的近凈成形[7?8]�����。增材制造區(qū)別于傳統(tǒng)的減材制造���,它不需要模具或者坯料�,直接以三維數(shù)字模型為基礎����,通過材料的逐層疊加來進行產(chǎn)品或零件的“打印”,其優(yōu)點在于 [9]:(1)能夠快速制備出傳統(tǒng)工藝難以加工成形的復雜結(jié)構(gòu)(薄壁結(jié)構(gòu)����、多孔結(jié)構(gòu)、封閉內(nèi)腔結(jié)構(gòu)等)���;(2)屬近凈成形技術(shù)�,后續(xù)加工余量小�����,原料利用率高�����,制造成本低�;(3)容易獲得力學性能優(yōu)異的超細組織成形件;(4)原材料的種類不受限制����,可輕松實現(xiàn)高活性金屬以及難熔合金的成形��。近年來���,增材制造技術(shù)獲得迅猛發(fā)展,采用該技術(shù)制備TiAl 基合金也逐漸受到科研人員的廣泛關(guān)注�。截止目前,增材制造 TiAl 合金的研究已經(jīng)取得一定突破�,本文結(jié)合 TiAl 基合金的發(fā)展與應用,主要概述了激光增材制造����、電子束選區(qū)熔化、電弧增材制造 TiAl 基合金的研究進展�����,并展望了未來增材制造 TiAl 合金的研究方向����。

1、 激光增材制造

激光增材制造主要包括基于同軸送粉的激光熔化沉積(laser melt deposition, LMD)和基于粉末床的 激 光 選 區(qū) 熔 化 ( selective laser melting, SLM)���,這兩種工藝均在惰性氣氛下進行��。激光熔化沉積的原理是利用高能激光束逐層熔化同軸送入的粉末�����,逐層堆積實現(xiàn)零件的近凈成形����。激光選區(qū)熔化的原理則是將粉末均勻鋪展在基板上�,利用激光束對粉末進行選擇性熔化,待熔化的粉末凝固后����,工作臺下降一個粉層厚度后重新鋪粉,并重復之前的熔化過程�����,直至完成零件的建造�。由于工藝原理不同,激光熔化沉積適合制備大型且結(jié)構(gòu)相對簡單的零件����,其表面粗糙度較高,一般需要后續(xù)加工處理,而激光選區(qū)熔化適合制備小尺寸且結(jié)構(gòu)復雜的零件�����,其表面精度高��,光潔度好�����。

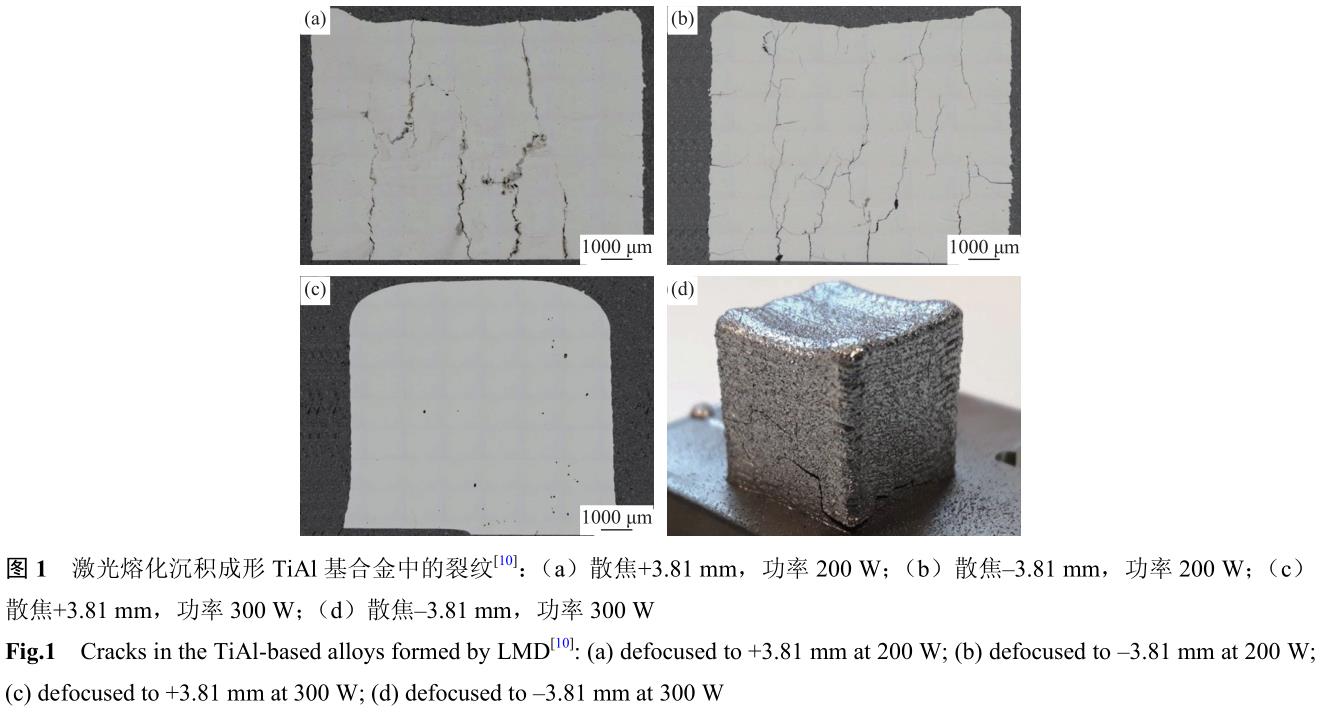

目前激光增材制造已經(jīng)成功用于鈦合金零件的近凈成形����,但激光增材制造 TiAl 合金的成形難度較大,成形件容易出現(xiàn)裂紋����、Al 元素揮發(fā)等缺陷。裂紋是激光增材制造 TiAl 合金中最常見且危害最大的一種缺陷��。TiAl 基合金的本征脆性較大����,激光增材制造過程中極速加熱和冷卻產(chǎn)生的溫度梯度容易導致 TiAl 基合金成形件出現(xiàn)較大的殘余應力,當殘余應力超過 TiAl 合金的抗拉強度時���,便會形成裂紋����。抑制裂紋產(chǎn)生的方法主要有三種:(1)優(yōu)化工藝參數(shù)。Sharman 等[10] 采用激光熔化沉積制備 TiAl 合金時發(fā)現(xiàn)��,適當增加能量輸入�,可以有效減少裂紋的產(chǎn)生��,除此之外�,在一定的激光功率下,調(diào)整激光離焦量可以使更多的激光能量作用于粉末���,起到預熱作用����,降低開裂傾向�����,如圖 1 所示��。

Shi 等[11] 對 Ti?47Al?2Cr?2Nb 合金進行了激光選區(qū)熔化成形試驗��,在最佳工藝參數(shù)下,成形件中的裂紋明顯減少�,成形質(zhì)量顯著改善,相對密度高達98.95%��。(2)基板預熱�����。當基板預熱溫度提高至400 ℃ 時 ����, 可 以 有 效 降 低 激 光 熔 化 沉 積 成 形Ti?48Al?2Cr?2Nb 合金的開裂傾向 [12]。楊益等 [13]研究了預熱溫度(0���、150�、300 ℃)對激光選區(qū)熔化成形 Ti?47Al?2Cr?2Nb 合金的影響�,結(jié)果表明:隨著預熱溫度的增加,成形件的殘余應力由 267 MPa降低至 173 MPa��,裂紋的數(shù)量和尺寸得到明顯控制���。(3)退火處理�����。退火處理可以降低成形件中的殘余應力��,減少裂紋的產(chǎn)生[13]���。應當注意的是��,激光增材制造成形件的晶粒細小��,在退火處理過程中極易發(fā)生晶粒粗化,因此應嚴格控制退火處理的工藝參數(shù)�。

由于激光能量密度較高,在激光增材制造TiAl 基合金的過程中�,極易造成低沸點元素 Al 的揮發(fā),而 Al 含量的變化會對 TiAl 合金微觀組織及性能產(chǎn)生重要影響����。Shi 等[11] 在激光選區(qū)熔化成形Ti?47Al?2Cr?2Nb 合金中發(fā)現(xiàn),Al 的揮發(fā)量與能量密度密切相關(guān)���,當掃描速度由 40 mm·s?1 降低至10 mm·s?1(激光功率為 200 W)��,Al 的揮發(fā)量(原子數(shù)分數(shù))由 0.32% 增加至 5.73%����。Gussone 等[14]也發(fā)現(xiàn),降低能量密度可以明顯抑制 Al 的揮發(fā)���。劉占起等[15] 以 Ti?48Al?2Cr?2Nb 預合金粉末和純 Nb 粉為原料����,采用單熔道成形的方法研究了激光熔化沉積工藝參數(shù)對沉積成形的影響規(guī)律��,結(jié)果表明�,隨著激光功率的增加,沉積層的熔高和熔寬逐漸增大��;隨著掃描速度的增加����,沉積層的熔高和熔寬逐漸減小���;隨著送粉量的增加����,沉積層的熔高基本不變���,而熔寬增大�;在最佳工藝參數(shù)下可以獲得無明顯冶金缺陷的沉積件。劉占起等[16] 采用激光熔化沉積技術(shù)成功制備出成形良好且無裂紋的 Ti?48Al?2Cr?2Nb 合金���,工藝參數(shù)為:掃描速度9 mm·s?1�,激光功率 1400 W����,送粉速度 5.67 g·min?1,基板預熱溫度 350 ℃�,其微觀組織由 γ/α2 片層晶團和少量塊狀 γ 相組成,成形件沿沉積方向上的抗拉強度為 425 MPa���,伸長率為 3.3%,斷口形貌為準解理斷裂�。隨后,劉占起等[17] 進一步研究了基體材料對激光熔化沉積成形 Ti?48Al?2Cr?2Nb 合金微觀組織和顯微硬度的影響��,結(jié)果發(fā)現(xiàn)�����,隨著沉積層數(shù)增加(第 1 層至第 5 層)�,其微觀組織由網(wǎng)籃狀向等軸狀轉(zhuǎn)變,并最終轉(zhuǎn)變?yōu)槠瑢訝?��,同時沉積層中的 γ 相逐漸增多�����,α2 相逐漸減小�,顯微硬度也隨之降低。Liu 等[18] 研究了不同退火溫度對激光熔化沉積成形 Ti?48Al?2Cr?2Nb 合金的影響���,沉積態(tài)合金微觀組織由 γ/α2 片層晶團和少量塊狀 γ 相組成�,隨著退火溫度的升高(1200~1320 ℃)��,合金中片層組織的數(shù)量逐漸增加�����,塊狀 γ 相的數(shù)量逐漸 減 少 ��, 其 中 塊 狀 γ 相 發(fā) 生 的 相 變 過 程 為 :γ→γ+α2(針狀)→γ+γ/α2(片層狀)��,隨著退火溫度的升高�,合金的抗拉強度逐漸增加,但伸長率先增加后減小���,當退火溫度為 1260 ℃ 時�,合金的綜合力學性能最佳,抗拉強度和伸長率分別達到543.4 MPa 和 3.7%����,而沉積態(tài)合金的抗拉強度和伸長率僅為 469 MPa 和 1.1%。張俊生等[19] 對比研究了激光沉積態(tài)和鑄態(tài) Ti?48Al?2Cr?2Nb 合金在850 ℃ 下的氧化行為����,由于激光沉積態(tài)合金的晶粒更加細小,其抗氧化性能明顯優(yōu)于鑄態(tài)合金���,經(jīng)過 60 h 高溫氧化后�,沉積態(tài)合金氧化膜與基體的結(jié)合基本良好���,而鑄態(tài)合金氧化膜與基體完全脫離�����,并且兩種氧化膜的結(jié)構(gòu)也不盡相同,沉積態(tài)合金氧化膜由外到內(nèi)依次為 TiO2/Al2O3/基體��,而鑄態(tài)合金氧化膜由外到內(nèi)為 TiO2/Al2O3+TiO2/基體�����。Gussone 等 [14] 研 究 了 能 量 密 度 ( 60、 110��、300 J·mm?3)對激光選區(qū)熔化成形 Ti?44.8Al?6Nb?1.0Mo?0.1B 合金組織和力學性能的影響�,隨著能量密度的升高,Al 的揮發(fā)量逐漸增加��,組織中 B2 相的數(shù)量也隨之增加��,能量密度為 60 J·mm?3 時�����,Al的揮發(fā)量較小����,合金呈現(xiàn)近片層組織,經(jīng)熱等靜壓處理后���,其微觀組織由近片層組織轉(zhuǎn)變?yōu)榧毿〉那驙罱M織�����,此時抗拉強度高達 900 MPa�。Li 等[20?22] 對激光選區(qū)熔化成形 Ti?45Al?2Cr?5Nb 合金進行了深入研究,系統(tǒng)分析了激光功率���、掃描速度��、基板預熱溫度對 Ti?45Al?2Cr?5Nb 合金晶粒尺寸����、晶粒取向�����、相組成���、相位關(guān)系以及力學性能的影響規(guī)律����。

2 ���、電子束選區(qū)熔化

電 子 束 選 區(qū) 熔 化 ( selective electron beam melting, SEBM)的原理與激光選區(qū)熔化基本類似����,區(qū)別在于電子束選區(qū)熔化以電子束作為高能量熱源�����,成形過程在真空環(huán)境下進行�����,能夠更好的防止空氣中 N�����、O 等有害雜質(zhì)的影響����。與激光增材制造相比,電子束選區(qū)熔化的預熱溫度更高(1100 ℃)����,可以明顯降低成形件中的殘余應力,抑制開裂傾向[23]���,此外�,電子束選區(qū)熔化還具有能量密度高����、成形速度快等優(yōu)勢,因此更加適合 TiAl 合金的增材制造。

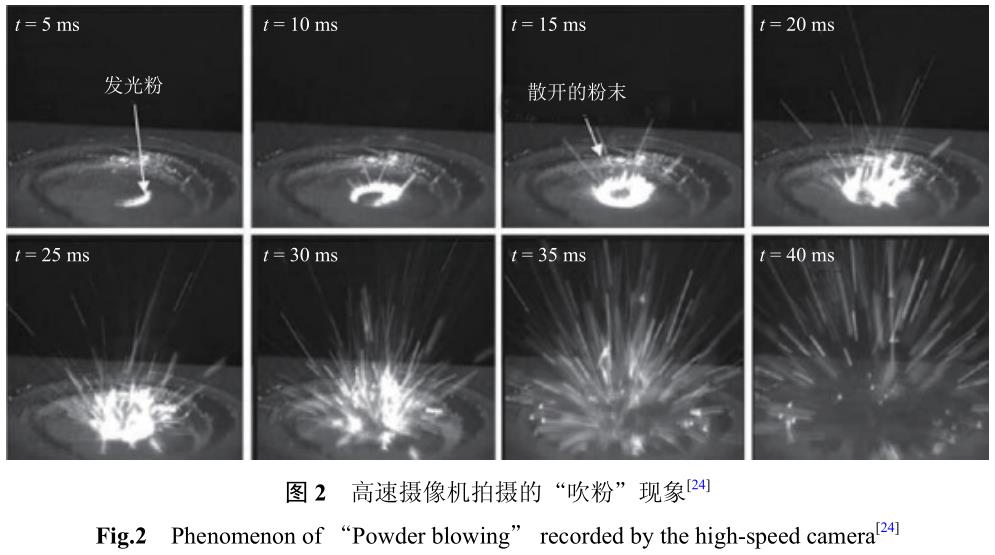

TiAl 合金在電子束選區(qū)熔化成形過程中極易出現(xiàn)“吹粉”����、孔隙、Al 元素揮發(fā)等缺陷�����?!按捣邸笔侵鸽娮邮x區(qū)熔化成形過程中,預置粉末在電子束的作用下偏離原來位置發(fā)生大面積飛散的現(xiàn)象���,如圖 2 所示���。“吹粉”現(xiàn)象容易導致成形件出現(xiàn)孔隙���,甚至加工過程被迫中止�����。電子束轟擊粉末時產(chǎn)生的壓力�、粉末之間的靜電斥力以及電子束自身磁場產(chǎn)生的洛倫茲力是導致“吹粉”現(xiàn)象的主要原因[24]�。影響“吹粉”現(xiàn)象的因素有電子束功率����、電子束掃描速度����、粉末流動性�。一般而言,電子束功率越高�,掃描速度越快,粉末流動性越好���,“吹粉”現(xiàn)象越嚴重����。粉床預熱是避免“吹粉”現(xiàn)象最有效的手段���,通過粉床預熱可以使粉末產(chǎn)生輕微燒結(jié)�,提高粉末間的粘附力����,從而避免“吹粉”現(xiàn)象。

孔隙是電子束選區(qū)熔化成形 TiAl 合金成形件內(nèi)部的一種常見缺陷���??紫兜漠a(chǎn)生原因主要有兩種:

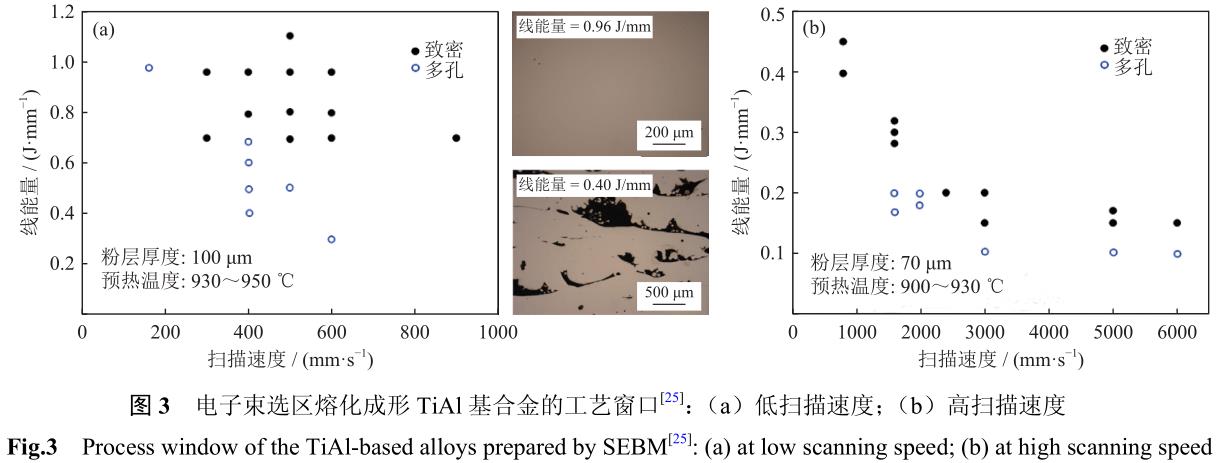

(1)氣霧化法制備的粉末中通常存在空心粉,如果空心粉中殘留的氣體在快速凝固過程中不能及時逸出�����,便會形成球形孔隙����。后續(xù)通過熱等靜壓處理可以明顯減小甚至消除此類孔隙。(2)工藝參數(shù)選取不當時�����,會導致某些粉末不能完全熔化而殘留在成形件中�����,形成球形或者長條形孔隙��。通過優(yōu)化工藝使能量密度與粉末熔化速率相匹配��,可以有效抑制此類孔隙的產(chǎn)生��。Schwerdtfeger 和 K?rner[25] 在TiAl 合金電子束選區(qū)熔化成形試驗中系統(tǒng)研究了掃描速度�、線能量�、預熱溫度和粉末層厚度對成形件相對密度的影響����,分別獲得了低掃描速度(見圖 3(a))和高掃描速度(見圖 3(a))下的工藝窗口。電子束選區(qū)熔化的真空加工環(huán)境更容易造成TiAl 合金中 Al 元素的揮發(fā)��。Al 元素的揮發(fā)量與能量密度密切相關(guān)�����,能量密度越高���,Al 元素的揮發(fā)越嚴重[25],因此選擇合理的工藝參數(shù)對于抑制 Al元素的揮發(fā)十分重要��。Murr 等[26] 研究發(fā)現(xiàn)��,工藝參數(shù)選取合理時���,可以完全消除 TiAl 合金電子束選區(qū)熔化成形過程中 Al 的揮發(fā)現(xiàn)象�。陳瑋等[27] 對Ti?48Al?2Cr?2Nb 合金進行了電子束選區(qū)熔化成形試驗�,結(jié)果表明,成形件中 Al 元素的揮發(fā)量(質(zhì)量分數(shù))為 2.7%��,沉積態(tài)合金呈現(xiàn)等軸近 γ 組織,由 γ 相和 α2 相組成�,其中 γ 相的體積分數(shù)約為89%,其室溫抗拉強度為 503 MPa�,延伸率為 0,沉積態(tài)合金經(jīng)熱等靜壓處理(100 MPa/1200 ℃/4 h)后再分別進行 1260 ℃/2 h 和 1360 ℃/2 h 的退火處理���,其微觀組織分別轉(zhuǎn)變?yōu)殡p態(tài)組織和全片層組織��,抗拉強度略有下降���,但塑性得以明顯改善,雙態(tài)組織的抗拉強度為 474 MPa����,延伸率 1.3%,全片層組織的抗拉強度為 429 MPa�����,延伸率 0.8%�。Yue等[28?30] 系統(tǒng)研究了電子束束流、掃描速度對電子束選區(qū)熔化成形 Ti?47Al?2Cr?2Nb 合金相組成����、微觀組織��、晶粒尺寸��、晶體織構(gòu)以及力學性能的影響規(guī)律�。

目前采用電子束選區(qū)熔化技術(shù)制備 TiAl 合金仍然存在一定難度���,因而關(guān)于電子束選區(qū)熔化成形 TiAl 合金試樣力學性能的公開報道相對有限���。

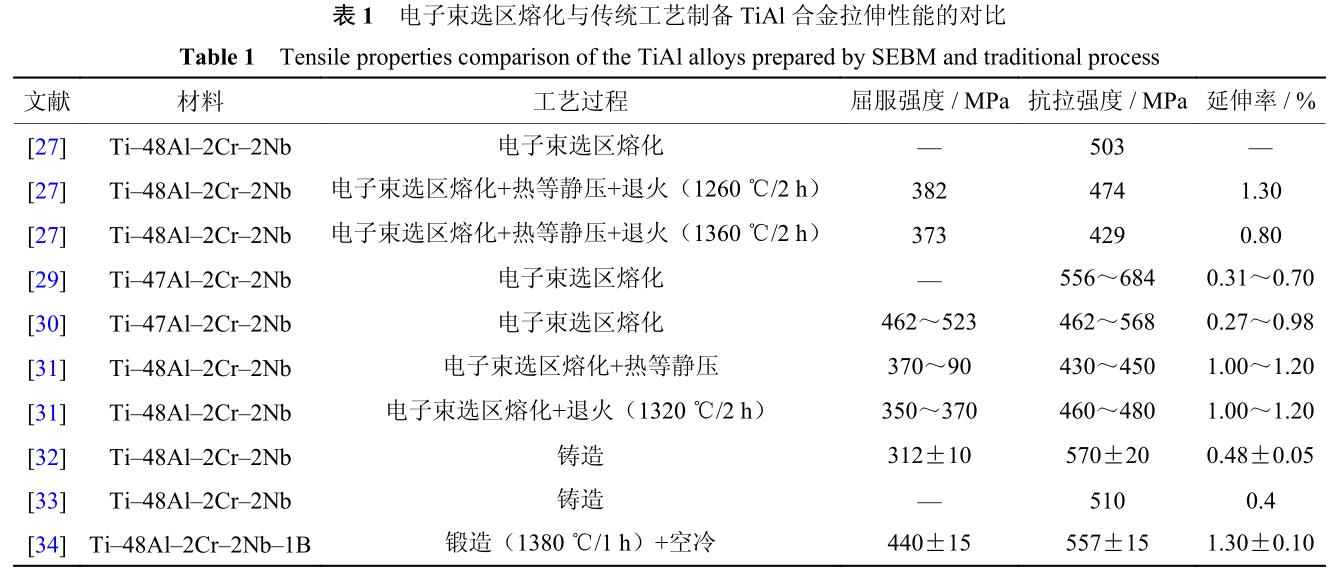

電子束選區(qū)熔化與傳統(tǒng)工藝制備 TiAl 合金室溫拉伸性能的對比見表 1����。可以看出����,在最佳工藝參數(shù)下,電子束選區(qū)熔化成形 TiAl 合金的室溫拉伸性能能夠達到傳統(tǒng)鑄件�����、鍛件的水平��。

近年來��,美國 GE 公司在增材制造領域進行了大量投資,以強化其在增材制造領域的領先地位��。2014 年�,GE 公司完成電子束選區(qū)熔化成形 TiAl合金渦輪葉片的試車工作,并將其裝配在世界最大航空發(fā)動機 GE9X 上�,而世界最大雙發(fā)客機波音777X 將使用該型發(fā)動機[35]。

3��、 電弧增材制造

電弧增材制造(wire and arc additive manufactu-ring, WAAM)通常以熔化極氣體保護焊(gas metal arc welding�,GMAW)、非熔化極氣體保護焊(tungs-ten inert-gas arc welding�����, TIG) 以 及 等 離 子 弧 焊(plasma arc welding�,PAW)等電弧作為熱源,通過熔化絲材���,逐層堆積����,直接實現(xiàn)零件的成形�。電弧增材制造具有成本低、成形速度快、材料利用率高�、成形件相對密度高、力學性能優(yōu)異等優(yōu)點��,但是成形件表面成形精度較差����,通常需要二次機械加工。

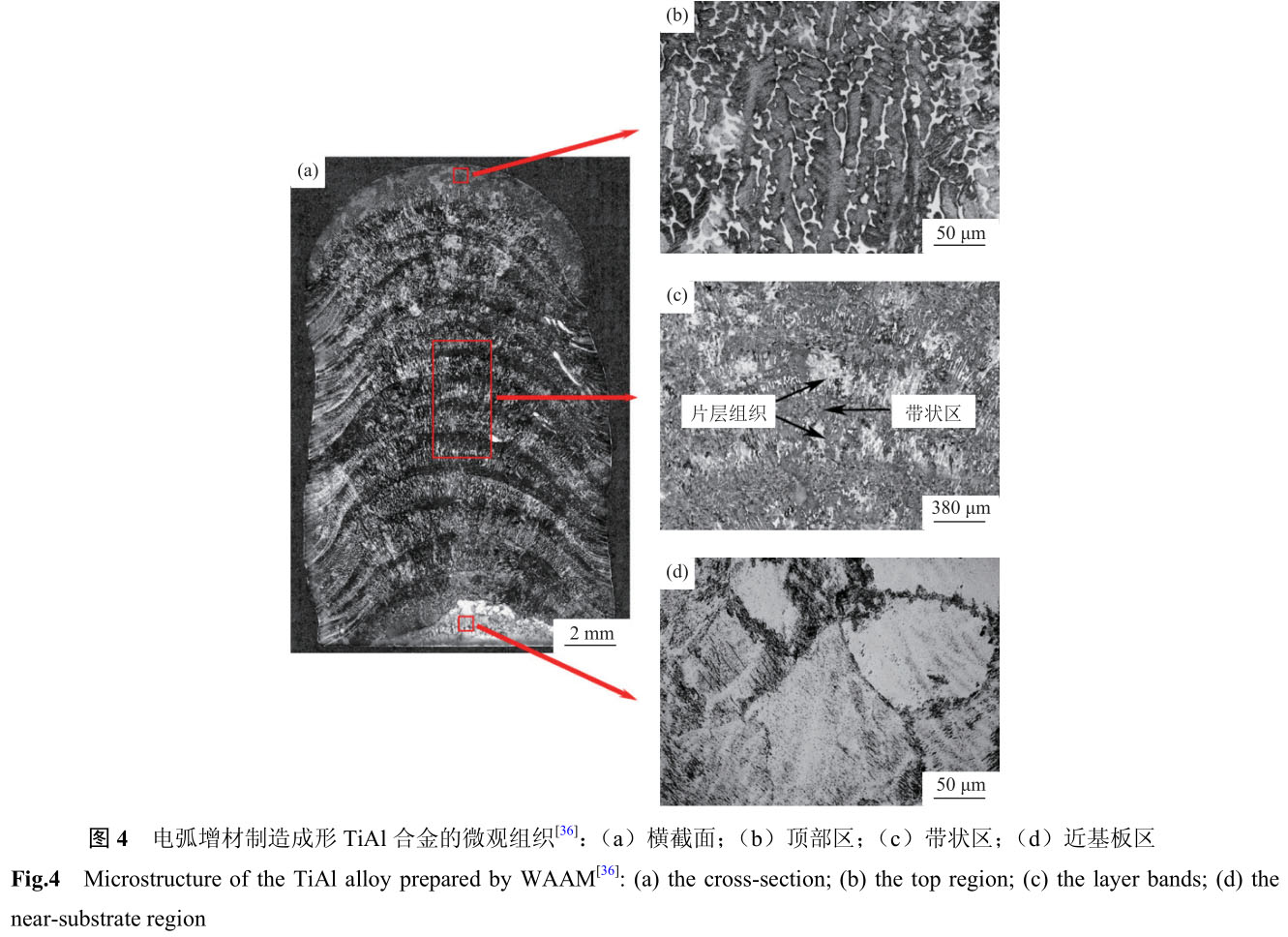

電弧增材制造成形 TiAl 合金的研究起步較晚�����,僅有澳大利亞伍倫貢大學對非熔化極電弧增材制造 TiAl 合金進行了初步探索��。Ma 等[36] 利用兩套獨立的送絲裝置�����,按照不同的送絲速度分別將 Ti焊絲和 Al 焊絲添加到非熔化極電弧中�����,焊絲熔化后按照設計路徑進行逐層堆積�����,直至完成 TiAl 合金的增材制造���。由于電弧增材制造的特殊工藝�����,導致已凝固組織不斷經(jīng)歷快速加熱冷卻的熱循環(huán)作用�,造成成形件的合金成分����、相組成、顯微組織以及顯微硬度沿建造高度方向上存在較大差異�����。隨著建造高度的增加���,成形件中的 Al 含量(原子數(shù)分數(shù))由近基板區(qū)的 38.5% 逐漸增加至頂部區(qū)的 48.7%���,γ 相的數(shù)量逐漸增多,而 α2 相的數(shù)量逐漸減少����。根據(jù)顯微組織的不同�,成形件自下而上可以分為三個區(qū)域:由等軸 α2 相以及板條狀 γ 相組成的近基板區(qū)�����,全片層組織以及枝晶間 γ 相組成的帶狀區(qū)��,細小樹枝晶以及枝晶間 γ 相組成的頂部區(qū)��,如圖 4 所示�。隨著建造高度的增加,顯微硬度由近基板區(qū)的 HV 437 降低至頂部區(qū)的 HV 296�����。非熔化極電弧增材制造 TiAl 合金經(jīng) 1060 ℃/24 h 退火處理后����,獲得了細小的全片層組織,顯著改善了組織的各向異性 �����, 室 溫 抗 拉 強 度 有 所 提 高 �����; 經(jīng) 1200 ℃/24 h退火處理后�����,組織轉(zhuǎn)變?yōu)榈容S近 γ 組織��,室溫抗拉強度略有下降�,但塑性得以明顯改善[37]。通過改變 Ti 焊絲和 Al 焊絲的送絲速度可以調(diào)控非熔化極電弧增材制造 TiAl 合金的物相組成�,當 Al 焊絲的熔化量增加時,合金中 γ 相的數(shù)量逐漸增多�����,而α2 相的數(shù)量逐漸減少 [38]����。隨后,Wang 等 [39] 使用Ti?6Al?4V 焊絲代替 Ti 焊絲����,在非熔化極電弧增材制造 TiAl 合金中引入合金元素 V,研究了 V 元素對電弧增材制造成形 TiAl 合金組織及性能的影響�����,結(jié)果發(fā)現(xiàn),引入 V 元素后�,TiAl 合金的相結(jié)構(gòu)并未改變,仍由 γ 相和 α2 相組成�,但顯微組織發(fā)生明顯變化,枝晶間的 γ 相消失����,頂部區(qū)由 γ/α2片層晶團和少量 γ 相組成,帶狀區(qū)由晶界不明顯的 γ/α2 片層組織��、粗大等軸 α2 相以及細小板條狀γ 相組成���;引入 V 元素后�����,TiAl 合金的顯微硬度和拉伸性能獲得顯著提高��。

4���、 結(jié)論與展望

TiAl 基合金的室溫脆性較大,熱加工工藝窗口窄�,是阻礙其發(fā)展與應用的主要瓶頸之一���。雖然精密鑄造和鍛造 TiAl 基合金構(gòu)件已經(jīng)成功應用于航空發(fā)動機的某些關(guān)鍵耐熱部件����,但是這些傳統(tǒng)成形技術(shù)工藝流程復雜,生產(chǎn)成本居高不下����,因此開發(fā)新型、低成本�����、近凈成形技術(shù)勢在必行����。增材制造作為一種新興的近凈成形技術(shù),可以一次性成形形狀復雜的金屬零件���,具有數(shù)字化�、個性化��、綠色化和快速化等優(yōu)點���,是未來制造領域的重點突破方向之一�,代表了 TiAl 基合金最前沿、最具潛力的成形技術(shù)����。然而,增材制造 TiAl 合金出現(xiàn)的時間較短����,仍然存在一些共性問題有待解決。例如���,低成本�����、高品質(zhì)增材制造用 TiAl 預合金粉末制備技術(shù)的探索與優(yōu)化�,增材制造用 TiAl 合金專用合金體系的篩選與開發(fā)����,極速加熱冷卻產(chǎn)生的溫度梯度變化容易導致成形件出現(xiàn)冶金缺陷以及殘余應力,成形件不同部位力學性能差異的控制����,成形件檢測評價方法、服役壽命預測以及失效分析,成形質(zhì)量與成形效率之間的矛盾���,批量生產(chǎn)中成本的降低,增材制造 TiAl 合金相關(guān)技術(shù)標準的制定等問題����。

展望 TiAl 合金的未來,機遇與挑戰(zhàn)并存�����,隨著增材制造技術(shù)的逐漸成熟�,TiAl 合金必將展現(xiàn)出更加廣闊的應用前景。

參 考 文 獻

[1]Kesler M S, Goyel S, Ebrahimi F, et al. Effect of microstructural parameters on the mechanical behavior of TiAlNb(Cr, Mo) alloys with γ+σ microstructure at ambient temperature. J Alloys Compd, 2017,695: 2672

[2]Zhou H T, Kong F T, Wang X P, et al. High strength in high Nb containing TiAl alloy sheet with fine duplex microstructure produced by hot pack rolling. J Alloys Compd, 2017, 695: 3495

[3]Palomares-García A J, Pérez-Prado M T, Molina-Aldareguia J M.Effect of lamellar orientation on the strength and operating deformation mechanisms of fully lamellar TiAl alloys determined by micropillar compression. Acta Mater, 2017, 123: 102

[4]Xu W C, Jin X Z, Huang K, et al. Improvement of microstructure,mechanical properties and hot workability of a TiAl?Nb?Mo alloy through hot extrusion. Mater Sci Eng A, 2017, 705: 200

[5]Ding J, Lin J P, Zhang M H, et al. High-temperature torsion induced gradient microstructures in high Nb?TiAl alloy. Mater Lett, 2017,209: 193

[6]Shi W T, Wang P, Liu Y D, et al. Crack initiation mechanism and experiment study of process optimization of TiAl alloy formed by selective laser melting. Chin J Rare Met, 2019, 43(4): 349

(石文天, 王朋, 劉玉德, 等. 選區(qū)激光熔化TiAl合金裂紋產(chǎn)生機制及工藝優(yōu)化試驗研究. 稀有金屬, 2019, 43(4): 349)

[7]Sun X, Yang H C, Shao W S, et al. Study on integrated fabrication of cathode-heater assembly by 3D printing. Powder Metall Technol,2020, 38(4): 300

(孫信, 楊懷超, 邵文生, 等. 3D打印一體化制備陰極熱子組件研究.粉末冶金技術(shù), 2020, 38(4): 300)

[8]Zhang G X, Liu S F Yang X, et al. Research progress on preparation of biological implant materials by additive manufacturing. Powder Metall Technol, 2019, 37(4): 312

(張光曦, 劉世鋒, 楊鑫, 等. 增材制造技術(shù)制備生物植入材料的研究進展. 粉末冶金技術(shù), 2019, 37(4): 312)

[9]Debroy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components — process, structure and properties. Prog Mater Sci, 2018, 92: 112

[10]Sharman A R C, Hughes J I, Ridgway K. Characterisation of titanium aluminide components manufactured by laser metal deposition.Intermetallics, 2018, 93: 89

[11]Shi X Z, Ma S Y, Liu C M, et al. Parameter optimization for Ti?47Al?2Cr?2Nb in selective laser melting based on geometric characteristics of single scan tracks. Opt Laser Technol, 2017, 90: 71

[12]Weisheit A, Mordike B L, Smarsly W, et al. Laser surface remelting and laser surface gas alloying of an intermetallic TiAl alloy. Laser Eng, 2000, 10(1): 63

[13]Yang Y, Dang M Z, Li W, et al. Study on cracking mechanism and inhibiting process of TiAl alloys fabricated by selective laser melting.J Mech Eng, 2020, 56(3): 181

(楊益, 黨明珠, 李偉, 等. 激光選區(qū)熔化鈦鋁合金裂紋形成機理及抑制研究. 機械工程學報, 2020, 56(3): 181)

[14]Gussone J, Hagedorn Y C, Gherekhloo H, et al. Microstructure of γ-titanium aluminide processes by selective laser melting at elevated temperatures. Intermetallics, 2015, 66: 133

[15]Liu Z Q, Xu G J, Ma R X, et al. Properties of TiAl alloy prepared by additive manufacturing with laser coaxial powder feeding. Chin J Lasers, 2019, 46(3): 146

(劉占起, 徐國建, 馬瑞鑫, 等. 激光同軸送粉增材制造TiAl合金的性能. 中國激光, 2019, 46(3): 146)

[16]Liu Z Q, Wang W B, Ma R X, et al. Microstructure and properties of γ-TiAl alloy fabricated by laser melting deposition. Rare Met Mater Eng,2020, 49(6): 1925

(劉占起, 王文博, 馬瑞鑫, 等. 激光熔化沉積制造γ-TiAl合金的組織與性能. 稀有金屬材料與工程, 2020, 49(6): 1925)

[17]Liu Z Q, Ma R X, Wang W B, et al. Effect of substrate material on the microstructure, texture, phase and microhardness of a Ti?48Al?2Cr?2Nb alloy processed by laser melting deposition. Rare Met Mater Eng, 2020, 49(7): 2262

(劉占起, 馬瑞鑫, 王文博, 等. 基板材料對激光熔化沉積制造Ti?48Al?2Cr?2Nb合金組織����、織構(gòu)、相和顯微硬度的影響. 稀有金屬材料與工程, 2020, 49(7): 2262)

[18]Liu Z Q, Ma R X, Xu G J, et al. Effects of annealing on microstructure and mechanical properties of γ-TiAl alloy fabricated via laser melting deposition. Trans Nonferrous Met Soc China, 2020,30(4): 917

[19]Zhang J S, Cheng X, Zhang S Q, et al. Oxidation performance of Ti?48Al?2Nb?2Cr intermetallic compounds prepared by laser additive manufacturing. Chin J Lasers, 2018, 45(4): 146

(張俊生, 程序, 張述泉, 等. 激光增材制造Ti?48Al?2Nb?2Cr金屬間化合物氧化性能. 中國激光, 2018, 45(4): 146)

[20]Li W, Liu J, Wen S F, et al. Crystal orientation, crystallographic texture and phase evolution in the Ti?45Al?2Cr?5Nb alloy processed by selective laser melting. Mater Charact, 2016, 113: 125

[21]Li W, Liu J, Zhou Y, et al. Effect of laser scanning speed on a Ti?45Al?2Cr?5Nb alloy processed by selective laser melting:microstructure, phase and mechanical properties. J Alloys Compd,2016, 688: 626

[22]Li W, Liu J, Zhou Y, et al. Effect of substrate preheating on the texture, phase and nanohardness of a Ti?45Al?2Cr?5Nb alloy processed by selective laser melting. Scr Mater, 2016, 118: 13

[23]Franzén S F. Titanium Aluminide Manufactured by Electron Beam Melting [Dissertation].Gothenburg:Chalmers University of Technology, 2010

[24]Milberg J, Sigl M. Electron beam sintering of metal powder. Prod Eng, 2008, 2(2): 117

[25]Schwerdtfeger J, K?rner C. Selective electron beam melting of Ti?48Al?2Cr?2Nb: Microstructure and aluminium loss. Intermetallics, 2014, 49: 29

[26]Murr L E, Gaytan S M, Ceylan A, et al. Characterization of titanium aluminide alloy components fabricated by additive manufacturing using electron beam melting. Acta Mater, 2010, 58(5): 1887

[27]Chen W, Yang Y, Liu L L, et al. Microstructure control and tensile properties of EBM γ-TiAl. Aeronaut Manuf Technol, 2017(Suppl 1):37

(陳瑋, 楊洋, 劉亮亮, 等. 電子束增材制造γ-TiAl顯微組織調(diào)控與拉仲性能研究. 航空制造技術(shù), 2017(增刊1): 37)

[28]Yue H Y, Chen Y Y, Wang X P, et al. Effect of beam current on microstructure, phase, grain characteristic and mechanical properties of Ti?47Al?2Cr?2Nb alloy fabricated by selective electron beam melting. J Alloys Compd, 2018, 750: 617

[29]Chen Y Y, Yue H Y, Wang X P. Microstructure, texture and tensile property as a function of scanning speed of Ti?47Al?2Cr?2Nb alloy fabricated by selective electron beam melting. Mater Sci Eng A, 2018,713: 195

[30]Yue H Y, Chen Y Y, Wang X P, et al. Microstructure, texture and tensile properties of Ti?47Al?2Cr?2Nb alloy produced by selective electron beam melting. J Alloys Compd, 2018, 766: 450

[31]Biamino S, Penna A, Ackelid U, et al. Electron beam melting of Ti?48Al?2Cr?2Nb alloy: Microstructure and mechanical properties investigation. Intermetallics, 2011, 19(6): 776

[32]Han J C, Xiao S L, Tian J, et al. Microstructure characterization and tensile properties of a Ni-containing TiAl-based alloy with heat treatment. Rare Met, 2016, 35(1): 26

[33]Bao C L, Xie H S, Zhao J, et al. Effects of HIP on microstructure and mechanical properties of cast Ti?48Al?2Cr?2Nb alloy. Foundry, 2017,66(1): 64

(包春玲, 謝華生, 趙軍, 等. 熱等靜壓處理對鑄造Ti?48Al?2Cr?2Nb合金組織和力學性能的影響. 鑄造, 2017, 66(1): 64)

[34]Hu D, Godfrey A, Blenkinsop P A, et al. Processing-property-microstructure relationships in TiAl-based alloys. Metall Mater Trans A, 1998, 29(13): 919

[35]Sun S J. TiAl alloy turbine blade produced by additive manufacturing method applied to aircraft engine. Powder Metall Ind, 2015, 25(1): 65

(孫世杰. 增材制造方法生產(chǎn)的TiAl合金零件將被應用于飛機發(fā)動機渦輪葉片. 粉末冶金工業(yè), 2015, 25(1): 65)

[36]Ma Y, Cuiuri D, Hoye N, et al. The effect of location on the microstructure and mechanical properties of titanium aluminides produced by additive layer manufacturing using in-situ alloying and gas tungsten arc welding. Mater Sci Eng A, 2015, 631: 230

[37]Ma Y, Cuiuri D, Li H J, et al. The effect of postproduction heat treatment on γ-TiAl alloys produced by the GTAW-based additive manufacturing process. Mater Sci Eng A, 2016, 657: 86

[38]Ma Y, Cuiuri D, Hoye N, et al. Effects of wire feed conditions on in situ alloying and additive layer manufacturing of titanium aluminides using gas tungsten arc welding. J Mater Res, 2014, 29(17): 2066

[39]Wang J, Pan Z X, Wei L L, et al. Introduction of ternary alloying element in wire arc additive manufacturing of titanium aluminide intermetallic. Addit Manuf, 2019, 27: 236

無相關(guān)信息