前言

鈦在地球上的儲量十分豐富�����,在金屬元素中位列第七���。以鈦為主要元素的鈦合金有很多優(yōu)點,其中以TC4鈦合金用途最廣����,而且相對于其它合金來說,因其具有質(zhì)量輕�����、耐腐蝕性好、比強度高��、彈性模量低�����、生物相容性好等被廣泛應(yīng)用于航空航天[1]��、海洋船舶[2]���、生物醫(yī)藥[3]等領(lǐng)域����。然而鈦合金本身的耐腐蝕性較差��,尤其是在海洋環(huán)境的惡劣條件下����,海水中含有大量的氧化性Cl-��,使其比普通水環(huán)境更具腐蝕性���,純鈦合金的防腐性能達不到所需的要求�,這使得鈦及其合金零部件在高鹽、高濕的海洋環(huán)境中工作時���,會遭受嚴重的電化學(xué)腐蝕和縫隙腐蝕�����,極大的限制了它的大規(guī)模應(yīng)用[4]���。雖然依靠其表面自身的氧化膜,鈦合金具有一定的耐腐蝕性����,但自然形成的氧化膜較薄,易被破壞����,導(dǎo)致其耐腐蝕性能有限。為了增強其耐腐蝕性�����,提高在海洋環(huán)境中的使用壽命���,鈦合金表面處理是一種有效的方法�。近些年來發(fā)展起來的微弧氧化技術(shù)(Micro-arcoxidation,MAO)因其綠色環(huán)保、操作簡單�、膜層與基體結(jié)合力強且膜層致密的優(yōu)點而被廣泛應(yīng)用于鎂、鋁����、鈦等金屬表面處理中[5-7]。

微弧氧化技術(shù)可以在鈦合金表面生成可控的致密氧化陶瓷膜�����,以減緩腐蝕��。但是微弧氧化處理會在鈦合金基體表面留下較多的孔洞及裂紋���,抑制了其耐腐蝕性能的進一步提高���。近年來,許多學(xué)者通過封孔方法來提高微弧氧化膜的耐腐蝕性����,包括在微弧氧化電解液中加入不溶性的微納米粒子:氧化石墨烯[8-10]���、氮化硼[11-13]���、碳納米管[14-16]�����、碳化硅[17-19]氮化硅[20-22]����、聚四氟乙烯[23-24]�����、氧化鋅[25-26]等進行原位封孔���,或者通過微弧氧化技術(shù)與其它表面處理技術(shù)相結(jié)合的后封孔方法��。BA等[27]采用微弧氧化與水熱生長相結(jié)合的方法�,在微弧氧化后的鎂合金表面原位生長插有肉豆蔻酸離子的水滑石膜�����,微弧氧化膜中的微孔被水滑石封閉�,表面變得疏水��,復(fù)合涂層最低腐蝕電流密度較基體降低了5個數(shù)量級�,明顯提高了鎂合金的耐腐蝕性能���。于浩洋等[28]采用微弧氧化和溶膠凝膠結(jié)合的方法����,在NiTi合金表面先摻雜ZnO微粒進行微弧氧化����,后利用聚丙烯酰胺溶膠凝膠進行封孔處理,提高了NiTi合金的耐腐蝕性����,且在潮濕的條件下具有一定的自修復(fù)能力。莫格等[29]在微弧氧化后的鎂合金上涂裝聚苯胺改性的環(huán)氧樹脂�,所制得的復(fù)合涂層腐蝕電流密度下降了3個數(shù)量級,顯著提高了復(fù)合涂層對鎂合金基體的腐蝕防護能力�����。HE等[30]結(jié)合微弧氧化和激光加工技術(shù)在S355海洋鋼表面制備了復(fù)合涂層�,該復(fù)合涂層與基體層結(jié)合良好,具有良好的力學(xué)性能�;當(dāng)微弧氧化的電流密度為5A.dm?2時,復(fù)合涂層的耐腐蝕性最好�����,腐蝕電流降低了3個數(shù)量級��。

受自然界啟發(fā)���,研究者發(fā)現(xiàn)在材料表面構(gòu)建超疏水膜可以減少水溶性腐蝕介質(zhì)與基體的接觸����,從而減少腐蝕[31]���。周塏杰等[32]在鎂合金表面涂覆環(huán)氧樹脂粘結(jié)層�,再向其噴涂微米二氧化硅顆粒和納米聚四氟乙烯顆粒構(gòu)建超疏水膜��,其具有優(yōu)異的耐腐蝕性能以及自清潔�����、防污特性����。楊文廣等[33]在鋁合金表面制備鎂鋁水滑石膜����,并用全氟辛基三乙氧基硅烷修飾����,制備出耐腐蝕性能優(yōu)異的超疏水膜。很多研究者采用微弧氧化技術(shù)結(jié)合低表面能物質(zhì)自組裝在鎂��、鋁合金表面構(gòu)建超疏水膜來提高其耐腐蝕性能[34-35]�,但在鈦合金上的相關(guān)研究較少?����;诖?�,本研究采用微弧氧化技術(shù)��,在TC4鈦合金表面構(gòu)建微納米結(jié)構(gòu)����,并采用十八烷基三甲氧基硅烷(Octadecyltrimethoxysilane,OTMS)進行表面修飾,既對微弧氧化膜層起到封孔作用���,又賦予其低表面能���,從而在其表面形成了一層長效耐久的抗腐蝕超疏水膜�����,有效提高了鈦合金的耐腐蝕性能,在鈦合金表面防護方面具有廣闊的應(yīng)用前景����。

1、試驗

1.1鈦合金預(yù)處理

TC4鈦合金購自東莞市宏迪金屬材料有限公司����,其主要成分(質(zhì)量分數(shù))為6%Al、4%V���、0.3%Fe��、0.01%C���、0.03%O,其余為Ti�。將直徑為15mm、厚度為1.5mm的圓形試樣依次用800����、1000���、1500、2000目SiC砂紙打磨�,去除表面氧化膜,并用無水乙醇和去離子水分別超聲清洗10min�����,自然晾干����。

1.2超疏水微弧氧化膜的制備

將預(yù)處理后的TC4鈦合金試樣放入3L的10g/L九水偏硅酸鈉、10g/L十二水磷酸三鈉和2g/L氫氧化鉀的混合溶液中進行微弧氧化�����。采用直流脈沖電源��,試樣接電源正極�,不銹鋼電解液槽接電源負極,具體工藝參數(shù)為:恒流模式��,電流密度為18A/dm2,脈沖頻率為500Hz���,占空比為20%��,氧化時間為20min�����。使用機械攪拌和循環(huán)冷卻裝置保持電解液溫度在50℃以下。微弧氧化試驗完成后��,取出樣品��,并用去離子水沖洗��,晾干備用���,命名為Ti-MAO���。

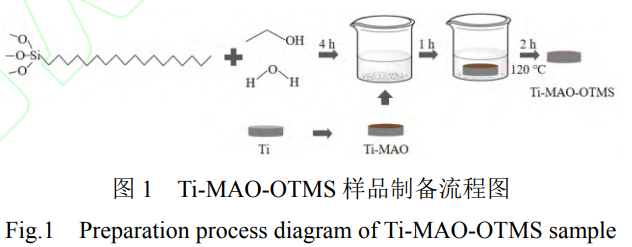

將微弧氧化后的樣品在室溫下浸入OTMS乙醇溶液(OTMS、去離子水�、乙醇按1:1:18的體積比配制,靜置4h)中1h�����,取出后在120℃下固化2h,制備流程如圖1所示����,所得樣品命名為

Ti-MAO-OTMS。作為對照�����,將預(yù)處理的鈦合金試樣直接浸入OTMS溶液中1h并在同樣條件下固化����,命名為Ti-OTMS。

1.3性能表征

采用掃描電子顯微鏡(SEM�����,JSM-IT100�,JEOL)對樣品表面形貌進行觀察。并利用所配備的能量分散譜儀(EDS)確定樣品表面成分����。使用傅立葉變換紅外衰減全反射光譜儀(FTIRATR,NicoletIS1�����,ThermoFisher)對樣品的官能團進行分析。通過X射線粉末衍射儀(XRD����,MAX2500VB3+/PC,Rigaku)分析微弧氧化膜的結(jié)構(gòu)����。使用接觸角測量儀(JC2000D1,POWEREACH)表征涂層的潤濕性���。每次使用5μL的水滴,在不同位置至少重復(fù)5次����,取其平均值。利用光學(xué)輪廓儀(ContourGTK0)測試樣品表面粗糙度(Ra)��,測試范圍為241μm×180.8μm��。

采用電化學(xué)站(CHI660E��,武漢辰華)進行電化學(xué)測試����。所有試驗均采用常規(guī)的三電極電化學(xué)方法進行���,其中飽和甘汞電極作為參比電極,鉑電極作為對電極�,試樣作為工作電極。用硅橡膠密封試樣�����,留下10mm×10mm的面積���。在測試之前�,鈦合金試樣在3.5wt%的NaCl溶液中浸泡30min�。電化學(xué)測試主要包括動電位極化和電化學(xué)阻抗測量。掃描速率為5mV/s��,電位范圍為-1~1V進行動電位極化�����。同時使用塔菲爾外推法計算了腐蝕電流密度(icorr)�、腐蝕電位(Ecorr)并計算出腐蝕速率(Pi),在0.01Hz和100kHz之間進行電化學(xué)阻抗測量����,并用Z-View軟件對測試結(jié)果進行擬合����。

2���、結(jié)果與討論

2.1表面形貌和組成分析

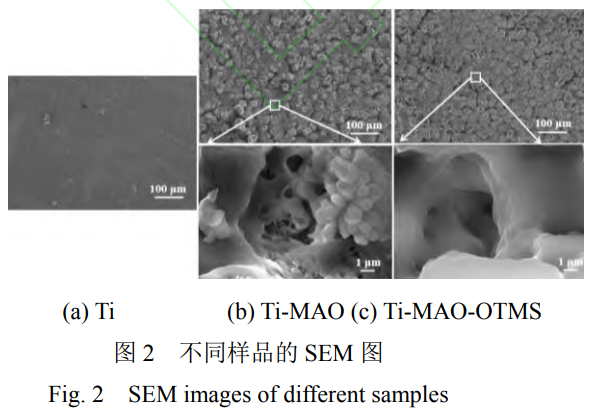

圖2為不同樣品的SEM圖��。從圖2a中可以看出����,鈦合金基體經(jīng)過SiC砂紙打磨后����,表面平整,其表面Ra值僅為0.28μm��。圖2b中�,鈦合金經(jīng)微弧氧化后表面出現(xiàn)很多微凸起及小的裂縫��,微凸起尺寸在幾到幾十微米不等�,Ra值增大到5.09μm。這主要是因為MAO反應(yīng)過程中的火花放電階段會在鈦合金表面形成大量的放電通道���,熔融態(tài)的氧化物以類似火山噴發(fā)的方式從這些通道中大量噴濺而出����,遇到溫度低的電解液驟冷形成氧化物陶瓷膜[36]。由于放電順序的不同�����,MAO涂層表面呈現(xiàn)連續(xù)多孔的島狀分布�。從圖2b中Ti-MAO的高放大倍數(shù)SEM圖可以明顯看出���,鈦合金經(jīng)微弧氧化后表面出現(xiàn)了納米級的小凸起及放電通道留下的孔洞��,為超疏水膜的構(gòu)建提供了可能�。從圖2c可以看出�����,Ti-MAO-OTMS表面形貌沒有明顯變化�����,但是其表面裂縫明顯減少����,部分孔洞被填充,而且其Ra值降低到3.86μm�,這可能是因為OTMS可以較好的填充進微弧氧化的裂縫及孔洞進行封孔。

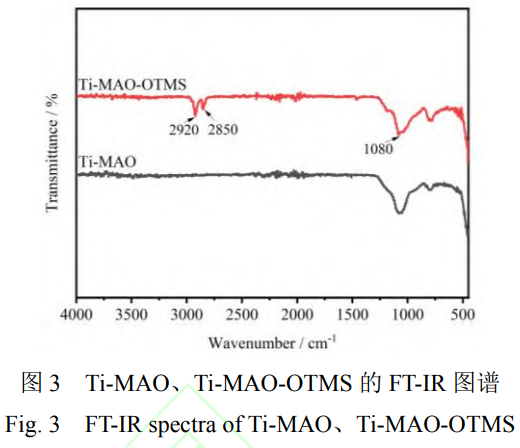

Ti-MAO的FT-IR譜圖中1080cm-1處的峰對應(yīng)于硅氧鍵的伸縮振動峰(圖3)����,來源于溶液中的硅酸鹽轉(zhuǎn)化的SiO2。相比于Ti-MAO�,Ti-MAO-OTMS的FT-IR譜圖中新出現(xiàn)的2920cm-1和2850cm-1處的峰分別對應(yīng)亞甲基基團的非對稱振動峰和對稱伸縮振動峰���,進一步證明了OTMS的成功引入��。

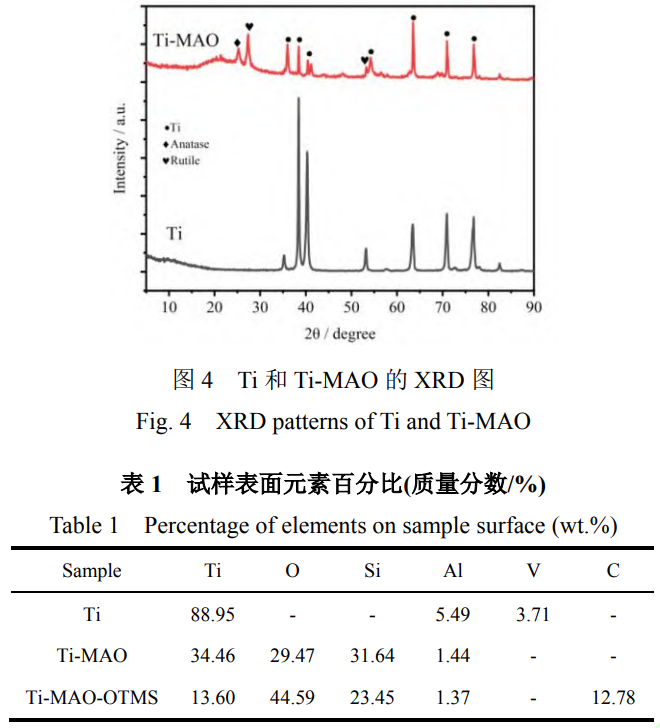

圖4為鈦合金微弧氧化前后的XRD圖?����?梢钥闯?,在25.5°和27.6°處分別為TiO2的銳鈦礦相(101)和金紅石相(110)的衍射峰����。Ti-MAO中的15°-35°

范圍內(nèi)出現(xiàn)了寬峰值,說明涂層中有一些非晶相存在�。結(jié)合表1中試樣表面元素質(zhì)量百分比可知,純鈦合金基體主要以Ti元素為主�,其中夾雜著少量的Al、V等元素���。而Ti-MAO樣品中Ti元素含量明顯減少����,O����、Si元素含量明顯增加,結(jié)合圖3中Ti-MAO的FT-IR特征峰��,表明該寬峰為非晶相的SiO2的衍射���。在反應(yīng)的進行中,電解液中的SiO32-在電場的作用下向陽極方向移動���,并轉(zhuǎn)化為SiO2�����。電解質(zhì)的迅速冷卻能夠使涂層以較高的冷卻速率生長��,其中SiO2以非晶形式存在于涂層中[37]�。說明TC4鈦合金經(jīng)過微弧氧化后主要由Ti、銳鈦礦TiO2�����、金紅石TiO2和非晶相的SiO2組成�,TiO2相主要源于基體中的Ti在微弧氧化過程中的氧化�����。將TC4鈦合金作為陽極置于微弧氧化電解液中連通電源時�����,兩極之間產(chǎn)生電場����,電解液中的陰離子在電場的作用下向陽極遷移,陽離子向陰極遷移�,到達兩極表面之后通過得失電子主要發(fā)生如下電化學(xué)反應(yīng):

2.2表面潤濕性能分析

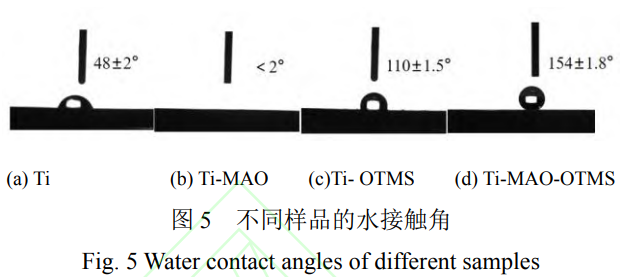

從圖5a可知,Ti的接觸角為48°±2°,表現(xiàn)出親水性�����。經(jīng)微弧氧化處理后Ti-MAO的接觸角小于2°(圖5b)�,表現(xiàn)出超親水性�。這主要歸因于微弧氧化之后表面出現(xiàn)的微納米粗糙結(jié)構(gòu)。圖5c中Ti-OTMS的接觸角為110°±1.5°�����,說明其具有疏水性����。而Ti-MAO-OTMS的接觸角為154°±1.8°(圖5d)���,而且其滾動角約為3°±1°���,表現(xiàn)出超疏水性。這主要歸因于鈦合金基體表面微納米結(jié)構(gòu)的構(gòu)建和低表面能物質(zhì)OTMS的成功修飾���。疏水性的提高有利于改善其耐腐蝕性��。

2.3防腐性能分析

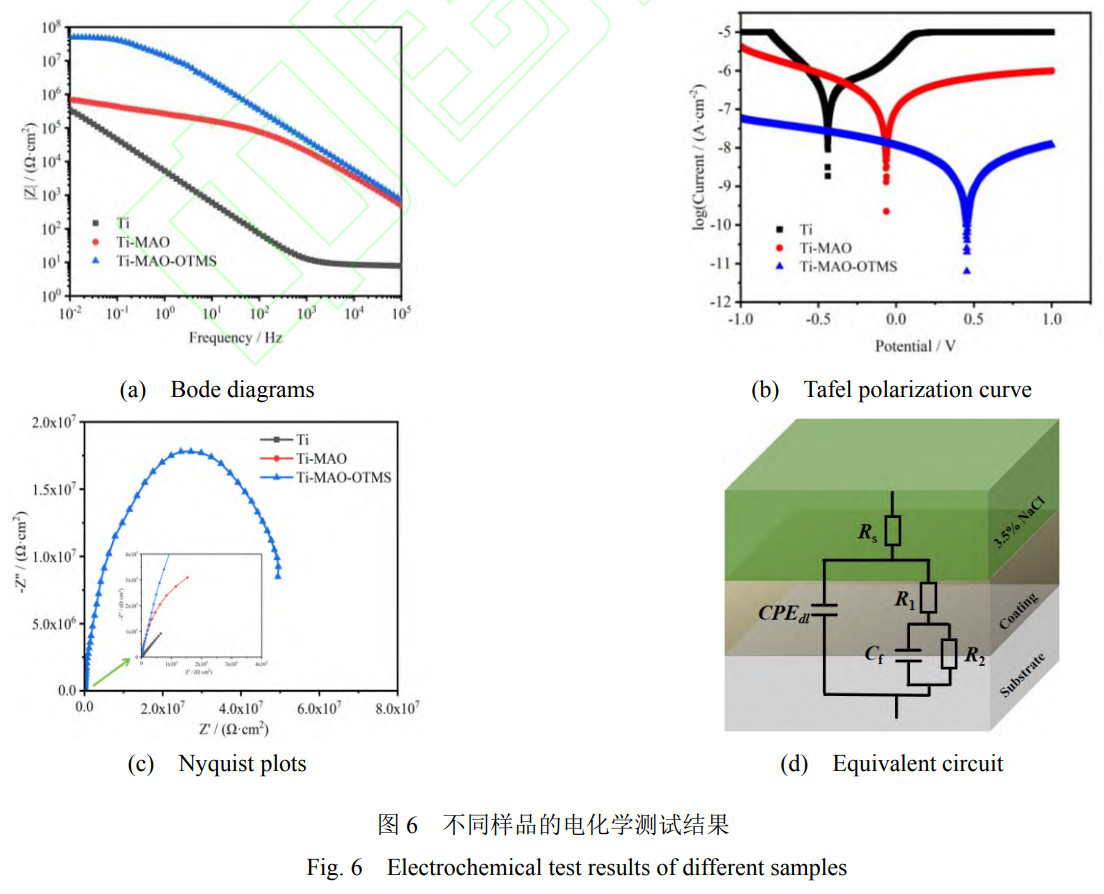

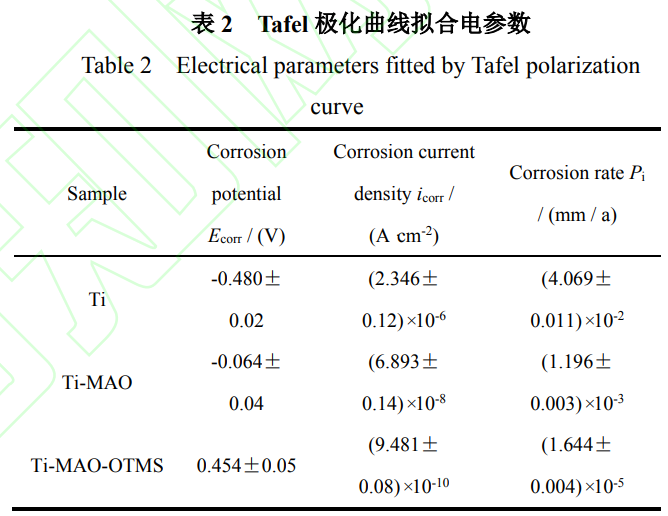

從圖6a的Bode阻抗圖可以看出Ti-MAO-OTMS涂層低頻下的阻抗模量(|Hz0.01|)比Ti和Ti-MAO高了約兩個數(shù)量級�����,達到4.97×107Ω��。結(jié)合圖6b中Tafel極化曲線和表2所示的擬合電參數(shù)�����,可以看出相比于Ti����,Ti-MAO的Ecorr提升了0.416V���,icorr降低了約2個數(shù)量級�����,達到了6.893×10-8A·cm-2��。這歸因于微弧氧化膜內(nèi)部致密層的阻擋作用��。而經(jīng)過OTMS修飾的Ti-MAO-OTMS的Ecorr提高了0.934V����,達到0.454V�����;icorr降低了近4個數(shù)量級�����,達到了9.481×10-10A·cm-2�。經(jīng)過超疏水膜層修飾后��,其Pi較純鈦合金降低了3個數(shù)量級�。圖6c為不同樣品的Nyquist圖�����。一般來說�����,Nyquist圖中容抗弧直徑越大���,說明膜的耐蝕性能越好[38]�?�?梢钥闯?�,鈦合金基體Ti容抗弧直徑最小���,具有最差的耐腐蝕性����。

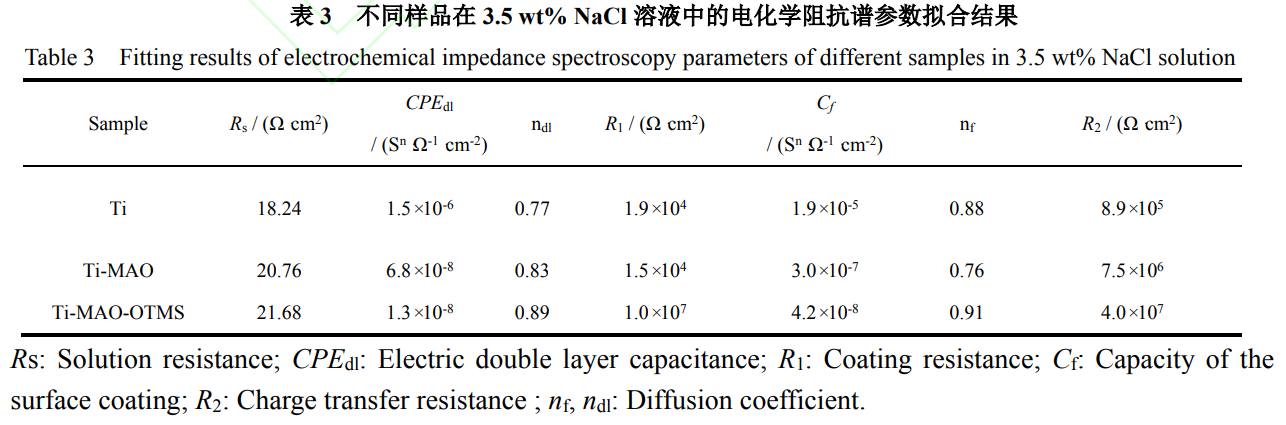

Ti-MAO樣品的容抗弧直徑有所增大�����,說明其耐腐蝕性有所提高�����。由于Ti-MAO表面較多的微孔和裂紋有利于腐蝕性離子的滲入��,使其耐腐蝕性提高有限�。而Ti-MAO-OTMS樣品的容抗弧直徑明顯進一步增大�����,說明其具有最佳的耐腐蝕性��。這歸因于其優(yōu)異的超疏水性能����,有效阻擋了Cl-等腐蝕性物質(zhì)對基體造成的損傷。為了進一步分析樣品在3.5wt%NaCl溶液中的電化學(xué)性能���,使用圖6d所示的等效電路擬合電化學(xué)阻抗譜,具體參數(shù)如表3所示�����。Rs為溶液電阻�,R1和CPEdl分別表示電解質(zhì)溶液與膜層/基底之間的電阻和雙電層電容�����。R2和Cf分別為電阻和膜層在表面的電容����。R1值越高�����,耐腐蝕性越好。

由表3中的數(shù)據(jù)可知���,樣品Ti的R2遠大于R1�����,說明鈦合金基體的耐蝕性主要由鈍化膜決定�����。樣品Ti-MAO的R1相對于Ti的R1有所降低,這是由于微弧氧化后試樣表面變成超親水��,腐蝕溶液中的腐蝕介質(zhì)更容易與試樣表面接觸�,更容易完成吸附過程。然而�����,Ti-MAO的膜層電阻R2比基體增大近10倍�,這證明了微弧氧化后TiO2膜層內(nèi)部密度更大����,使得微弧氧化樣品的表面耐腐蝕性優(yōu)于未經(jīng)處理的基體樣品�。微弧氧化后的樣品經(jīng)低表面能物質(zhì)修飾后,樣品表面由超親水性變?yōu)槌杷?��,Ti-MAO-OTMS的R2相對于基體增大將近50倍。由于膜層的超疏水性����,R1比未處理的基體提高了約500倍,比微弧氧化后的樣品提高約700倍��。因為超疏水表面將腐蝕介質(zhì)與樣品表面分開����,使得超疏水試樣表面的耐蝕性優(yōu)于基體和僅微弧氧化處理后的試樣����。通過以上電化學(xué)分析可以看出��,與純鈦合金基體相比���,鈦合金微弧氧化結(jié)合OTMS修飾得到的復(fù)合膜明顯提高了基體的耐蝕性���,且防腐效果顯著優(yōu)于單一的微弧氧化膜�����。

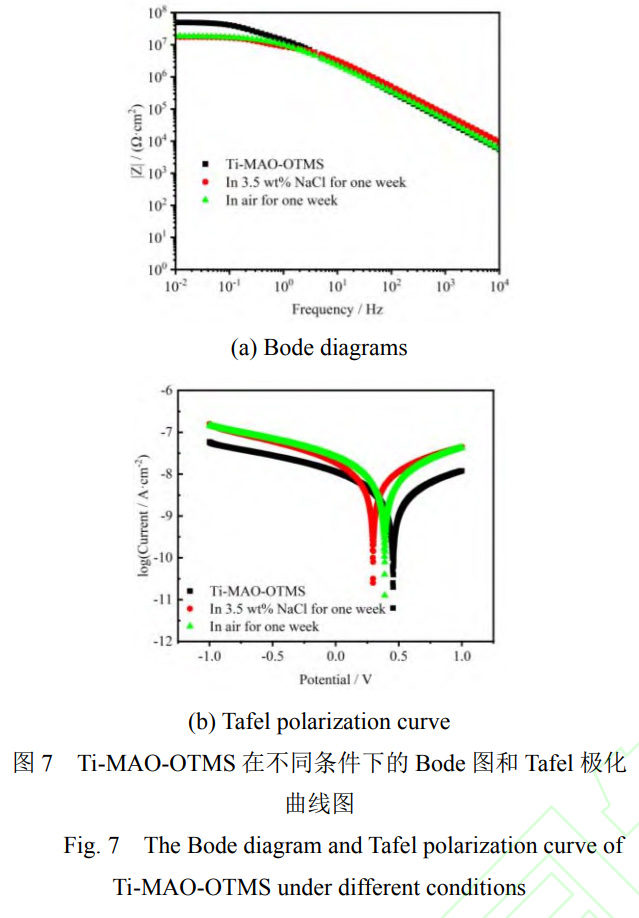

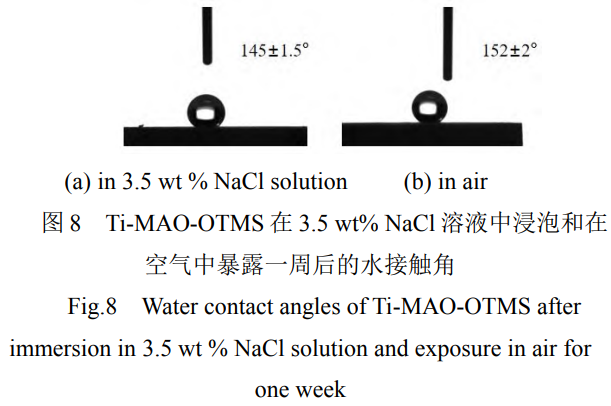

研究了Ti-MAO-OTMS樣品的腐蝕耐久性,結(jié)果如圖(7a����、7b)所示?�?梢钥闯?���,Ti-MAO-OTMS分別在3.5wt%NaCl溶液中浸泡和在空氣中暴露一周后,其阻抗值略有下降��,但仍都能達到107數(shù)量級��。在3.5wt%NaCl溶液中浸泡一周后其阻抗值略有下降��,但仍都能達到107數(shù)量級。在3.5wt%NaCl溶液中浸泡一周后�����,樣品的Ecorr為0.296V�,icorr仍能達到2.555×10-9A·cm-2�����,而且其水接觸角變?yōu)?45°±1.5°��,仍然具有較強的疏水性(圖8a)�����;室溫下在空氣中暴露一周后����,空氣中的水分�����、氧氣及腐蝕性介質(zhì)的聯(lián)合作用會引起膜的破壞����,導(dǎo)致其耐腐蝕性能有所下降,樣品的Ecorr為0.388V�,icorr為2.698×10-9A·cm-2,仍然具有優(yōu)異的耐腐蝕性�,而且其表面仍然具有超疏水性能�����,其水接觸角為152°±2°(圖8b)�。表明其具有優(yōu)異的腐蝕耐久性。

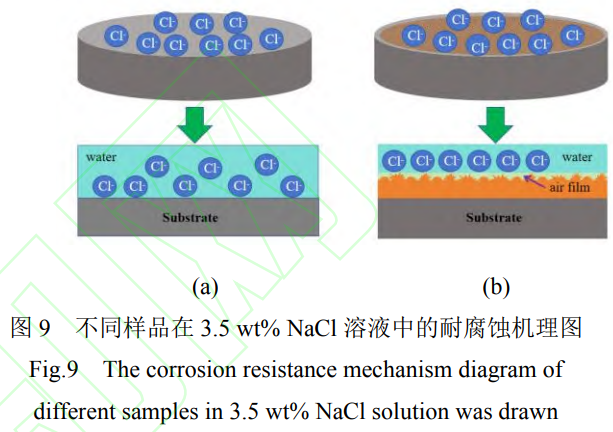

圖9所示為鈦合金表面超疏水膜的耐腐蝕機理示意圖����。圖9a為鈦合金基體直接與NaCl溶液接觸�����,由于表面只有一層薄的天然氧化膜且是親水的�,使腐蝕性液體很容易吸附在樣品表面�,對樣品造成破壞。而圖9b中的Ti-MAO-OTMS表面獲得了低表面能的微納粗糙結(jié)構(gòu)���,可以捕獲空氣并在樣品表面形成空氣層�����,使其具有超疏水性����。大大減小了腐蝕性的Cl-等與試樣表面的接觸����,延緩和減少了Cl-等在試樣表面的吸附過程,從而提高了鈦合金在含腐蝕性Cl-等溶液中的耐腐蝕���。

3����、結(jié)論

(1)通過微弧氧化技術(shù)在TC4鈦合金表面構(gòu)建了以銳鈦礦和金紅石TiO2為主要成分的陶瓷膜�����,阻擋了水和腐蝕性離子的侵入���,使鈦合金的耐腐蝕性能有所改善����。與鈦合金基體相比,其腐蝕速率下降了1個數(shù)量級�����,自腐蝕電流密度下降了2個數(shù)量級�,自腐蝕電壓正移0.416V���。

(2)將微弧氧化技術(shù)和低表面能物質(zhì)OTMS表面修飾相結(jié)合�,在TC4鈦合金表面構(gòu)建了具有微納米級粗糙結(jié)構(gòu)的超疏水膜層���,水和腐蝕性離子難以侵入基底���,從而使鈦合金具有優(yōu)異的長效耐腐蝕性能。與鈦合金基體相比����,其腐蝕電流密度降低了近4個數(shù)量級�����,自腐蝕電壓正移動0.934V,且在3.5wt%的NaCl溶液中浸泡一周和在空氣中暴露一周后����,自腐蝕電流密度仍能分別達到2.555×10-9A.cm-2和2.698×10-9A.cm-2。

參考文獻

[1] 王欣�, 羅學(xué)昆���, 宇波��, 等. 航空航天用鈦合金表面 工程技術(shù)研究進展[J]. 航空制造技術(shù), 2022�����,65(04):

14-24. WANG Xin, LUO Xuekun, YU Bo, et al. Research progress on surface engineering technology of titanium alloy for aerospace[J]. Aeronautical Manufacturing Technology, 2022, 65 (04): 14-24. (in Chinese)

[2] 李永華�, 張文旭, 陳小龍�����,等. 海洋工程用鈦合金研 究與應(yīng)用現(xiàn)狀[J]. 鈦工業(yè)進展����,2022�����,39(01):43-48.

LI Yonghua, ZHANG Wenxu, CHEN Xiaolong, et al. Research and application status of titanium alloys for marine engineering[J]. Titanium Industry Progress, 2022, 39 (01): 43-48. (in Chinese)

[3] 廖贊���, 繆衛(wèi)東, 馬嘉麗. 鈦合金在生物醫(yī)藥領(lǐng)域應(yīng)用 現(xiàn)狀和展望[J]. 新材料產(chǎn)業(yè)�, 2017,(03):19-24.

LIAO Zan, MIU Weidong, MA Jiali. Application status and prospect of titanium alloy in biomedical field[J]. Advanced Materials Industry, 2017, (03): 19-24. (in Chinese)

[4] CHEN Xiaowen, HU Jie, ZHANG Defen, et al. Study on corrosion resistance of TC4 titanium alloy micro‐arc oxidation/(PTFE+graphite) composite coating[J]. International Journal of Applied Ceramic Technology, 2022, 19(1): 397-408.

[5] 王東��, 劉金玉�, 孫世博�����, 等. 鎂合金表面微弧氧化/自組裝/鎳復(fù)合涂層的腐蝕過程和機理[J]. 中國表面工 程����, 2024,37(01):100-109.

WANG Dong, LIU Jinyu, SUN Shibo, et al. Corrosion process and mechanism of micro-arc oxidation /self-assembly/nickel composite coating on magnesium alloy surface[J]. China Surface Engineering, 2024, 37 (01): 100-109. (in Chinese)

[6] 劉磊����, 李來時, 吳玉勝�����, 等. 不同鋁合金基體黑色 微弧氧化膜的厚度對其結(jié)構(gòu)和性能的影響[J]. 中國表 面工程��, 2023��,36(06):163-177.

LIU Lei, LI Laishi, WU Yusheng, et al. The effect of the thickness of black micro-arc oxidation film on the structure and properties of different aluminum alloy substrates[J]. China Surface Engineering, 2023, 36(06): 163-177. (in Chinese)

[7] 毛政����, 李洪�, 張津, 等. TC4 鈦合金微弧氧化-溶膠 凝膠復(fù)合涂層的制備及其抗高溫氧化性能[J]. 中國表 面工程���, 2015,28(03):76-81.

MAO Zheng, LI Hong, ZHANG Jin, et al. Preparation and high temperature oxidation resistance of micro-arc oxidation-sol-gel composite coating on TC4 titanium alloy[J]. China Surface Engineering, 2015, 28 (03): 76-81. (in Chinese)

[8] WANG Jing, FU Zhanghua, LIU Hao, et al. Preparation and characterization of micro-arc oxidation biological coatings on magnesium alloys containing graphene oxide[J]. Chemical Engineering Journal, 2024, 482: 149064.

[9] LI Huancai, YU Huijun, CHEN Chuanzhong, et al. Effect of graphene oxide on corrosion resistance and biological activity of micro arc oxidation ceramic layer on titanium alloy[J]. Materials Letters, 2022, 327: 133056.

[10] SHANG Wei, WU Fang, WANG Yuanyuan, et al. Corrosion resistance of micro-arc oxidation/graphene oxide composite coatings on magnesium alloys[J]. Acs Omega, 2020, 5(13): 7262-7270.

[11] CHEN Xiaowen, REN Peng, ZHANG Defen, et al. Corrosion and wear properties of h-BN-modified TC4 titanium alloy micro-arc oxide coatings[J]. Surface Innovations, 2022, 11(1-3): 49-59.

[12] LI Zhenwei, DI Shichun. The microstructure and wear resistance of microarc oxidation composite coatings containing nano-hexagonal boron nitride (HBN) particles[J]. Journal of Materials Engineering and Performance, 2017, 26: 1551-1561.

[13] GAO Yixiong, XIAO Shu, WU Hao, et al. Effect of h-BN nanoparticles incorporation on the anti-corrosion and anti-wear properties of micro-arc oxidation coatings on 2024 aluminum alloy[J]. Ceramics International, 2023, 49(23): 37475-37485.

[14] GUO Yufei, XU Luyao, Luan Junji, et al. Effect of carbon nanotubes additive on tribocorrosion performance of micro-arc oxidized coatings on Ti6Al4V alloy[J]. Surfaces and Interfaces, 2022, 28: 101626.

[15] YAZ1C1 S , MUHAFFEL F, BAYDOGAN M. Effect of incorporating carbon nanotubes into electrolyte on surface morphology of micro arc oxidized Cp-Ti[J]. Applied surface science, 2014, 318: 10-14.

[16] LIU Jiang, ZHU Xinhe, MA Dengqing, et al. Effect of nickel-coated carbon nanotubes on the preparation and wear resistance of microarc oxidation ceramic coating on ZL109 aluminum alloy[J]. Scientific Reports, 2022, 12(1): 11037.

[17] MARKOV M , PREVISLOV S , KRASIKOV A , et al. Study of the microarc oxidation of aluminum modified with silicon carbide particles[J]. Russian Journal of Applied Chemistry, 2018, 91: 543-549.

[18] DAI Ting, ZHAO Jie, YANG Xiaoyu, et al. Global and local corrosion performance of nano-SiC induced micro-arc oxidation coating on magnesium alloy[J]. Journal of Materials Engineering and Performance, 2022, 31(8): 6747-6758. [19] WANG Y Q, WANG X J, GONG W X, et al. Effect of SiC particles on microarc oxidation process of magnesium matrix composites[J]. Applied surface science, 2013, 283: 906-913.

[20] SHEN Yiding, FANG Kai, XIANG Yun, et al. Improvement in osteogenesis, vascularization, and corrosion resistance of titanium with silicon-nitride doped micro-arc oxidation coatings[J]. Frontiers in Bioengineering and Biotechnology, 2022, 10: 1023032.

[21] ALIOFKHAZRAEI M, ROUHAGHDAM A , GHOBADI E. Characterization of Si3N4/TiO2 nanocomposite coatings prepared via micro arc oxidation[J]. Journal of Nanoscience and Nanotechnology, 2011, 11(10): 9057-9060.

[22] GUO Lingyun, GAO Chunna WANG Fan, et al. Influence of content of silicon nitride nanoparticles into micro-arc oxidation coating of titanium on bactericidal capability and osteoblastic differentiation[J]. Surface and Coatings Technology, 2023, 458: 129346.

[23] NIE Wenxian, XIANG Mingzhe, Yu Leiting, et al. Self-lubricating micro-arc oxidized polytetrafluoroethylene composite coating on rivet steel for improve corrosion/wear resistance[J]. Materials Chemistry and Physics, 2023, 306: 128019.

[24] CHEN Jian, LI Wangning, XU Jinxin, et al. Effect of current density and polytetrafluoroethylene on the properties of micro‐arc oxide coating of pure aluminum[J]. International Journal of Applied Ceramic Technology, 2023, 20(5): 2860-2873.

[25] Kozelskaya A , Verzunova K , Akimchenko I , et al. Antibacterial calcium phosphate coatings for biomedical applications fabricated via micro-arc oxidation[J]. Biomimetics, 2023, 8(5): 444.

[26] ZHANG Xinxin, YANG Lei, LU Xueqin, et al. Characterization and property of dual-functional Zn-incorporated TiO2 micro-arc oxidation coatings: The influence of current density[J]. Journal of Alloys and Compounds, 2019, 810: 151893.

[27] BA Zhixin, WANG Yongmin, SUN Tianyi, et al. Preparation and properties of hydrophobic micro-arc oxidation/layered double hydroxide composite coating on magnesium alloy[J]. Surface and Coatings Technology, 2023, 475: 130113.

[28] 于浩洋, 孟建兵�����, 董小娟, 等. NiTi 合金微弧氧化 復(fù)合膜層的制備與性能[J]. 電鍍與涂飾����, 2023,42(14):1-10.

YU Haoyang, MENG Jianbing, DONG Xiaojuan, et al. Preparation and properties of micro-arc oxidation composite coating on NiTi alloy[J]. Electroplating & Finishing, 2023, 42 (14): 1-10. (in Chinese)

[29] 莫格����, 崔學(xué)軍�, 張穎君, 等. AZ31B 鎂合金表面微 弧氧化/聚苯胺改性環(huán)氧涂層的腐蝕失效行為[J]. 中國 表面工程�����, 2020�,33(02):37-46.

MO Ge, CUI Xuejun, ZHANG Yingjun, et al. Corrosion failure behavior of micro-arc oxidation / polyaniline modified epoxy coating on AZ31B magnesium alloy surface[J]. China Surface Engineering, 2020, 33(02): 37-46. (in Chinese)

[30] HE X, SONG R G, KONG D J. Microstructure and corrosion behaviours of composite coatings on S355 offshore steel prepared by laser cladding combined with micro-arc oxidation[J]. Applied Surface Science, 2019, 497: 143703.

[31] HUANG Niumeng, WANG Ying, ZHANG Yan, et al. Multifunctional coating on magnesium alloy: Superhydrophobic, self-healing, anti-corrosion and wear-resistant[J]. Surface and Coatings Technology, 2023, 463: 129539.

[32] 周塏杰, 辛蕾��, 黃小文���, 等. 鎂合金基底超疏水涂 層的制備及其防污防腐性能研究[J]. 材料保護��,2023����,56(05):71-75+126. ZHOU Kaijie, XIN Lei, HUANG Xiaowen, et al. Preparation of superhydrophobic coating on magnesium alloy substrate and its antifouling and anticorrosive properties[J]. Materials Protection, 2023, 56 (05): 71-75+126. (in Chinese)

[33] 楊文廣, 劉振紅����, 朱梅婷, 等. 鋁合金表面超疏水 緩蝕自修復(fù)膜的制備及其耐蝕性[J]. 腐蝕與防護����, 2021,42(05):1-7+37. YANG Wenguang, LIU Zhenhong, ZHU Meiting, et al. Preparation of superhydrophobic corrosion inhibition self-healing film on aluminum alloy surface and its corrosion resistance[J]. Corrosion & Protection, 2021, 42 (05): 1-7+37. (in Chinese)

[34] SHANG Wei, WANG Yuanyuan, WEN Yuqing, et al. Study on the properties of micro-arc oxidation self-assembled composite coatings on magnesium alloy[J]. International Journal of Electrochemical Science, 2017, 12(12): 11875-11891.

[35] MO Qiufeng, QIN Gemei, WEI Wu, et al. Hydrophobic composite layers for enhancing long-term corrosion resistance of Al alloy micro-arc oxidation coating[J]. Surface and Coatings Technology, 2022, 450: 128979.

[36] LIU Shimin, LI Baoe, LIANG Chunyong, et al. Formation mechanism and adhesive strength of a hydroxyapatite/TiO2 composite coating on a titanium surface prepared by micro-arc oxidation[J]. Applied Surface Science, 2016, 362: 109-114.

[37] WU Guolong, YIN Yanyi, ZHANG Shuo, et al. Effect of laser texturing on the antiwear properties of micro-arc oxidation coating formed on Ti-6Al-4V[J]. Surface and Coatings Technology, 2023, 453: 129114.

[38] WANG Ying, BAO Huayang, TANG Aiguo, et al. Ti3C2Tx-based composite coating on AZ31B Mg alloy surface for improved anti-corrosion/wear-reducing properties[J]. Materials Today Communications, 2023, 35: 105664.

作者簡介:王瑩�,女,1982 年出生�,博士,副研究員����,碩士研究生導(dǎo)師。 主要研究方向為功能表面與功能涂層����。 E-mail:ywang@cczu.edu.cn

相關(guān)鏈接